En la síntesis de materiales avanzados, los hornos de vacío de alta temperatura son herramientas indispensables para una variedad de procesos críticos. Se utilizan para el tratamiento térmico de metales y aleaciones, la fabricación de componentes electrónicos como obleas semiconductoras, la sinterización de cerámicas de alto rendimiento e implantes médicos, y la síntesis de materiales novedosos como nanotubos de carbono y puntos cuánticos. Estas aplicaciones abarcan industrias de alta precisión, incluidas la aeroespacial, la médica y la electrónica.

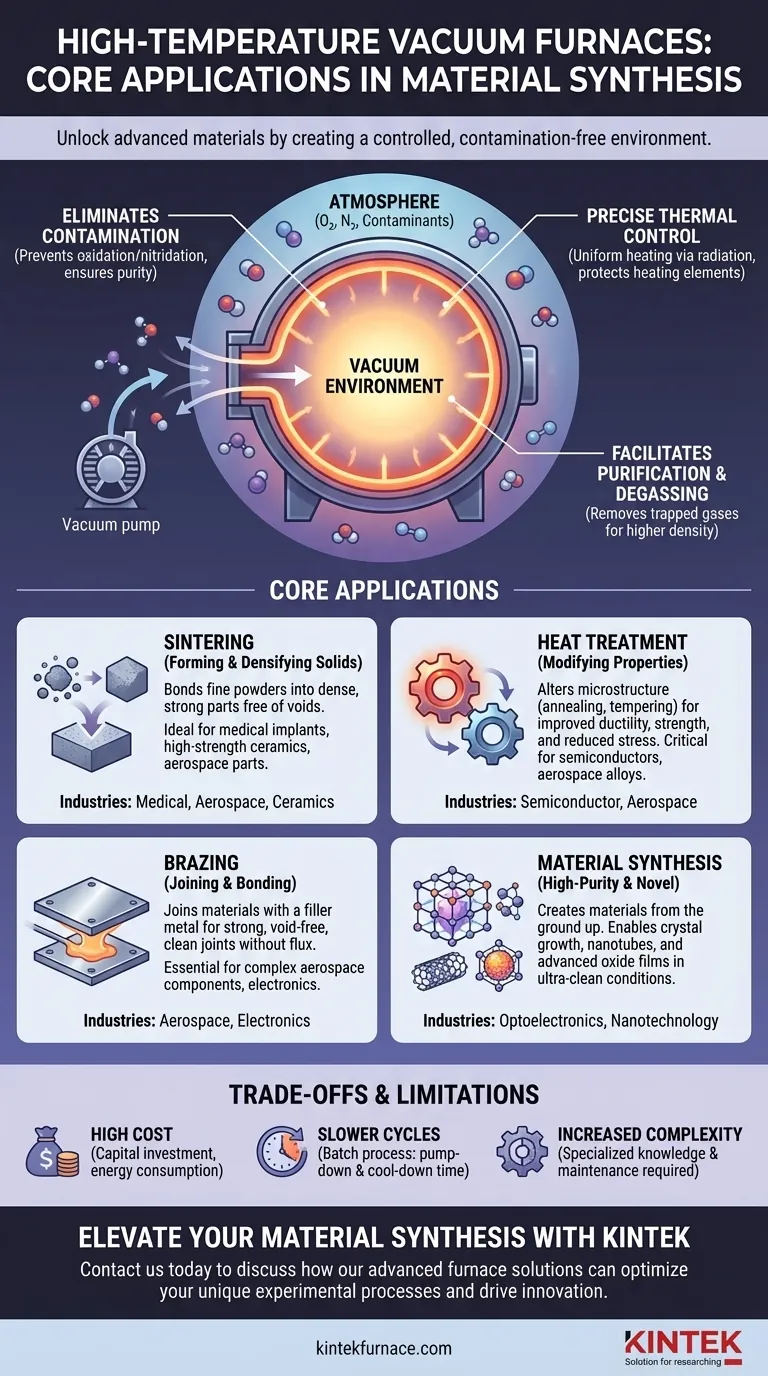

El valor central de un horno de vacío de alta temperatura no es solo su capacidad para generar calor, sino su poder para crear un entorno controlado y libre de contaminación. Al eliminar los gases atmosféricos reactivos, estos hornos previenen la oxidación no deseada y las impurezas, lo que permite la creación y el refinamiento de materiales con propiedades que serían inalcanzables en una atmósfera estándar.

Cómo el Vacío Permite el Procesamiento Avanzado de Materiales

Para comprender las aplicaciones, primero debe entender el problema fundamental que resuelven estos hornos: la contaminación atmosférica. A altas temperaturas, incluso trazas de oxígeno o nitrógeno reaccionan con los materiales, alterando su composición química y degradando su rendimiento.

Eliminación de la Contaminación

Un entorno de vacío es esencialmente un banco de trabajo prístino. Al eliminar los gases atmosféricos, el horno previene reacciones químicas no deseadas como la oxidación y la nitruración, que pueden comprometer la integridad estructural, la conductividad o la pureza de un material.

Esto es fundamental para metales reactivos como el titanio y para materiales semiconductores donde incluso impurezas de partes por billón pueden causar fallos en los dispositivos.

Permitiendo un Control Térmico Preciso

En el vacío, la transferencia de calor se produce principalmente por radiación, no por convección. Esto permite un calentamiento y enfriamiento excepcionalmente uniformes, previniendo tensiones térmicas que pueden causar grietas microscópicas o defectos en componentes sensibles.

El entorno controlado también protege los propios elementos calefactores de alta temperatura del horno contra el desgaste, permitiéndoles operar a temperaturas extremas (superiores a 1200 °C) de manera fiable.

Facilitación de la Purificación y Desgasificación

El vacío extrae activamente los gases atrapados y las impurezas volátiles del interior del material macizo, un proceso conocido como desgasificación. Esto da como resultado un producto final con mayor densidad, menos huecos internos y propiedades mecánicas superiores.

Aplicaciones Fundamentales en Síntesis y Preparación

Diferentes procesos aprovechan el entorno de vacío para lograr resultados específicos en los materiales. Estas aplicaciones son fundamentales tanto en la investigación como en la producción industrial.

Formación y Densificación de Sólidos (Sinterización)

La sinterización es el proceso de unir polvos finos entre sí para formar una masa sólida mediante calor, pero sin fundir.

En un vacío, la sinterización produce piezas densas y resistentes libres de los huecos internos que pueden formarse cuando queda aire atrapado. Esto es esencial para la fabricación de implantes médicos biocompatibles, componentes cerámicos de alta resistencia y piezas metálicas para la industria aeroespacial.

Modificación de Propiedades del Material (Tratamiento Térmico)

El tratamiento térmico altera la microestructura de un material para mejorar sus propiedades físicas y mecánicas.

Los procesos clave incluyen el recocido (annealing), que ablanda los materiales para mejorar la ductilidad y aliviar las tensiones internas, y el revenido (tempering), que aumenta la tenacidad. Estos son vitales para procesar obleas de silicio en la industria de semiconductores y para optimizar la resistencia de las aleaciones aeroespaciales.

Unión de Materiales (Soldadura Fuerte o Brazing)

La soldadura fuerte al vacío (Vacuum brazing) une dos o más materiales utilizando un metal de aporte que se funde y fluye entre ellos.

El vacío asegura una superficie perfectamente limpia, permitiendo que el metal de aporte forme una unión excepcionalmente fuerte y sin huecos sin necesidad de fundentes químicos corrosivos. Esta técnica es estándar para ensamblar componentes aeroespaciales complejos y dispositivos electrónicos.

Síntesis de Materiales Novedosos y de Alta Pureza

El entorno ultralimpio es ideal para crear materiales desde cero. Esto incluye el crecimiento de cristales para las industrias de semiconductores y gemas artificiales, donde una sola impureza puede arruinar toda la red cristalina.

También permite la síntesis de materiales avanzados como nanotubos de carbono, puntos cuánticos y películas de óxido especializadas para su uso en optoelectrónica e investigación de nanomateriales, donde el control preciso de la estructura atómica es primordial.

Comprensión de las Compensaciones y Limitaciones

Aunque son potentes, los hornos de vacío no son una solución universal. Sus beneficios vienen con compensaciones claras que deben considerarse.

Alto Costo Inicial y Operativo

Los hornos de vacío, junto con sus sistemas de bombeo e instrumentación de control requeridos, representan una inversión de capital significativa. También consumen una energía sustancial tanto para generar calor como para mantener un alto vacío.

Ciclos de Procesamiento Más Lentos

Alcanzar un alto vacío no es instantáneo. El tiempo requerido para el "bombeo" (pump-down) antes del calentamiento y el enfriamiento controlado después de que el proceso ha finalizado convierte la operación del horno de vacío en un proceso por lotes, que es inherentemente más lento que los hornos atmosféricos continuos.

Mayor Complejidad y Mantenimiento

Operar y mantener un sistema de alto vacío requiere conocimientos especializados. Las juntas, empaquetaduras y bombas necesitan inspección y servicio regulares para prevenir fugas que comprometan todo el proceso.

Alinear el Proceso con su Objetivo Material

Elegir el proceso de horno adecuado depende completamente de su objetivo final. El entorno de vacío es una variable poderosa que puede ajustarse para lograr resultados específicos.

- Si su enfoque principal es la máxima pureza para la electrónica: El recocido al vacío, el dopaje y el crecimiento de cristales son innegociables para crear obleas de grado semiconductor y componentes optoelectrónicos.

- Si su enfoque principal es la resistencia y la integridad mecánica: La sinterización y la soldadura fuerte al vacío son esenciales para producir piezas libres de huecos y de alta resistencia para aplicaciones exigentes en la industria aeroespacial, médica o industrial.

- Si su enfoque principal es el descubrimiento de materiales novedosos: El entorno prístino y controlable de un horno de vacío es la plataforma ideal para sintetizar nanomateriales, cerámicas avanzadas y compuestos con propiedades únicas.

En última instancia, un horno de vacío de alta temperatura es la herramienta definitiva para cualquier aplicación donde la pureza del material y la integridad estructural no pueden verse comprometidas.

Tabla de Resumen:

| Aplicación | Proceso Clave | Industrias Beneficiadas |

|---|---|---|

| Sinterización | Unión de polvos sin fundir | Implantes médicos, Aeroespacial, Cerámicas |

| Tratamiento Térmico | Recocido, revenido | Semiconductores, Aeroespacial |

| Soldadura Fuerte (Brazing) | Unión con metal de aporte | Aeroespacial, Electrónica |

| Síntesis de Materiales | Crecimiento de cristales, creación de nanomateriales | Optoelectrónica, Nanotecnología |

¡Mejore su síntesis de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios Muflas, Hornos Tubulares, Hornos Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD fiables. Nuestra sólida capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, proporcionando entornos libres de contaminación para una pureza e integridad estructural superiores en industrias como la aeroespacial, la médica y la electrónica. ¡Contáctenos hoy para analizar cómo nuestros hornos pueden optimizar sus procesos e impulsar la innovación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo