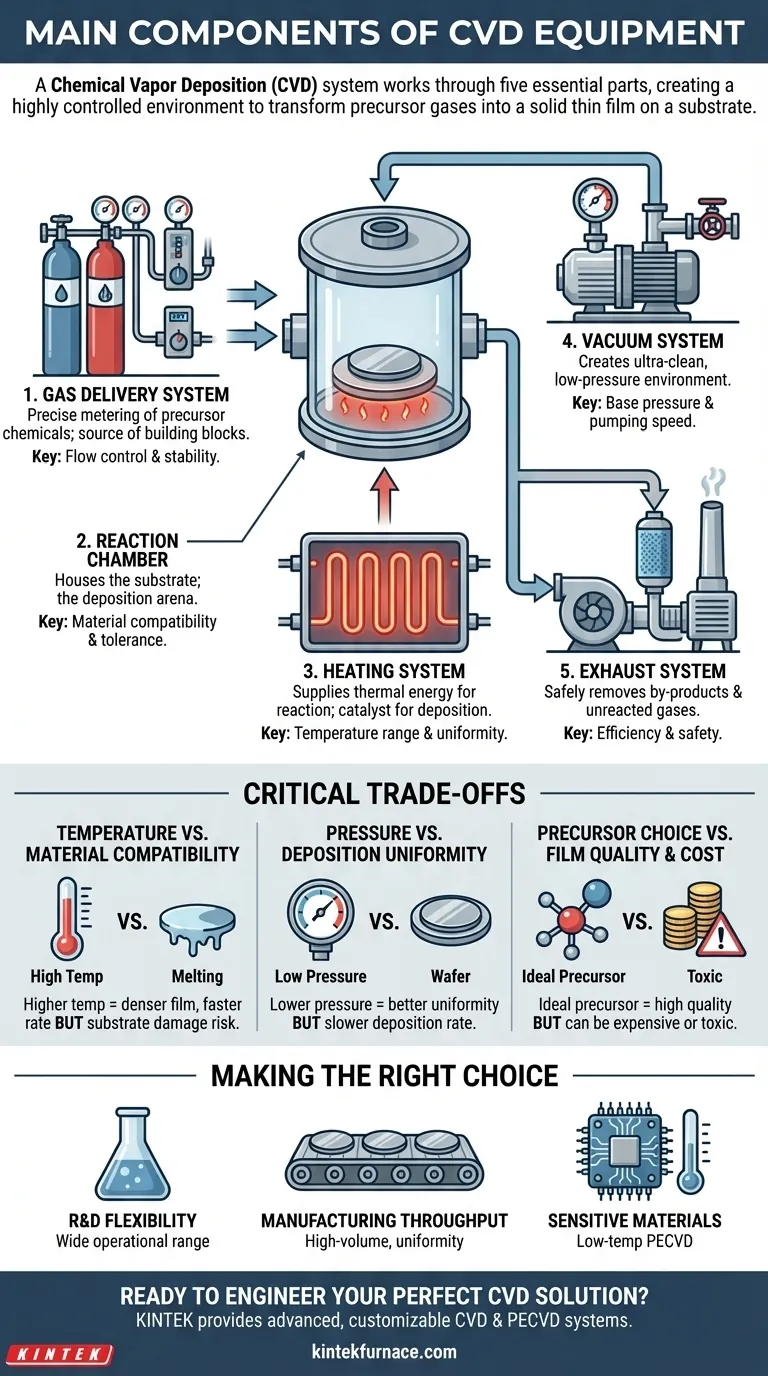

En esencia, un sistema de Deposición Química de Vapor (CVD) se compone de cinco partes esenciales que trabajan al unísono: un sistema de suministro de gas, una cámara de reacción, una fuente de energía para el calentamiento, un sistema de vacío y un sistema de escape. Estos componentes crean un entorno altamente controlado para transformar gases químicos volátiles, conocidos como precursores, en una película delgada sólida y de alto rendimiento sobre la superficie de un material, llamado sustrato.

Un aparato de CVD no es simplemente una colección de hardware. Es un instrumento de precisión diseñado para controlar una reacción química a nivel atómico, donde cada componente desempeña un papel fundamental en la gestión del viaje de las moléculas precursoras desde un cilindro de gas hasta una capa sólida sobre un sustrato.

Cómo trabajan los componentes en conjunto

Comprender la función de cada componente revela cómo el proceso CVD logra su notable precisión. Todo el sistema está diseñado para controlar meticulosamente el entorno y el flujo de materiales para construir una película delgada, una capa de átomos o moléculas a la vez.

El Sistema de Suministro de Gas: La Fuente de los Bloques de Construcción

El proceso comienza con los precursores: gases especiales o líquidos vaporizados que contienen los átomos necesarios para la película final.

El sistema de suministro de gas es responsable de almacenar estos productos químicos volátiles y entregarlos a la cámara de reacción. Utiliza controladores de flujo másico para dosificar el flujo de cada gas con extrema precisión, asegurando que la "receta" química sea exacta.

La Cámara de Reacción: El Escenario de la Deposición

La cámara de reacción es un recipiente sellado y robusto que alberga el sustrato (el material a recubrir). Este es el corazón del sistema donde tiene lugar la deposición.

Las cámaras están diseñadas para soportar altas temperaturas y condiciones de vacío, al tiempo que garantizan un entorno limpio e inerte, evitando la contaminación que podría arruinar la película final.

El Sistema de Energía y Calentamiento: El Catalizador de la Reacción

Para que los precursores reaccionen y formen una película, necesitan energía. En la mayoría de los sistemas CVD, esta energía es suministrada por un horno de alta temperatura o elementos calefactores que calientan el sustrato.

Esta energía térmica rompe los enlaces químicos en las moléculas precursoras, permitiendo que los átomos deseados se depositen sobre la superficie caliente del sustrato. Las temperaturas pueden variar desde 200 °C hasta más de 1500 °C, dependiendo del proceso específico.

El Sistema de Vacío: Creando el Entorno Limpio

El CVD se realiza al vacío por dos razones fundamentales. Primero, la bomba de vacío elimina el aire y otros contaminantes atmosféricos de la cámara, creando un entorno ultralimpio.

En segundo lugar, operar a una presión muy por debajo de la atmosférica asegura que las moléculas de gas precursor puedan viajar a la superficie del sustrato con colisiones mínimas, promoviendo una película más uniforme y de mayor calidad.

El Sistema de Escape y Gestión de Gases: Garantizando Pureza y Seguridad

A medida que ocurre la reacción química, produce no solo la película deseada, sino también subproductos gaseosos.

El sistema de escape, que a menudo incluye bombas y depuradores (scrubbers), elimina de forma segura estos subproductos y cualquier gas precursor no reaccionado de la cámara. Esto evita que interfieran con la reacción y neutraliza materiales potencialmente peligrosos antes de ser ventilados.

Comprender las Compensaciones Críticas

El rendimiento de un sistema CVD es un equilibrio constante de factores en competencia. Optimizar un parámetro a menudo requiere un compromiso en otro, y comprender estas compensaciones es clave para dominar el proceso.

Temperatura frente a Compatibilidad del Material

Las temperaturas más altas generalmente conducen a películas más densas y de mayor pureza y a tasas de deposición más rápidas. Sin embargo, el sustrato debe ser capaz de soportar estas temperaturas sin derretirse, deformarse o dañarse. Esta es una restricción principal al elegir un proceso de deposición.

Presión frente a Uniformidad de Deposición

Reducir la presión dentro de la cámara mejora el camino libre medio de las moléculas de gas, lo que conduce a una mejor uniformidad de la película en todo el sustrato. La compensación es que las presiones más bajas pueden ralentizar significativamente la tasa de deposición, afectando el rendimiento de la fabricación.

Elección del Precursor frente a Calidad y Costo de la Película

La selección del producto químico precursor es fundamental. Un precursor ideal es lo suficientemente estable para ser suministrado pero lo suficientemente reactivo a la temperatura deseada. Sin embargo, los precursores de mayor rendimiento pueden ser extremadamente caros, tóxicos o difíciles de manejar, lo que crea una compensación entre la calidad de la película, el costo del proceso y la seguridad operativa.

Tomar la Decisión Correcta para su Objetivo

La configuración de un sistema CVD está directamente ligada a su aplicación prevista. La configuración ideal depende completamente de su objetivo principal.

- Si su enfoque principal es la investigación y el desarrollo: Necesita un sistema altamente flexible con un amplio rango operativo de temperatura, presión y química de gases para explorar nuevos materiales y procesos.

- Si su enfoque principal es la fabricación de gran volumen: Su prioridad es un sistema optimizado para el rendimiento, la repetibilidad y una uniformidad excepcional, a menudo con manipulación automatizada de obleas.

- Si su enfoque principal es el recubrimiento de materiales sensibles (como plásticos o ciertos componentes electrónicos): Requiere una variante de baja temperatura como la CVD asistida por Plasma (PECVD), que utiliza una fuente de energía de RF para complementar la energía térmica.

Al comprender cómo funcionan e interactúan estos componentes centrales, usted adquiere la capacidad de controlar el entorno de deposición y, en última instancia, diseñar las propiedades de su material final.

Tabla Resumen:

| Componente | Función Principal | Consideración Clave |

|---|---|---|

| Sistema de Suministro de Gas | Dosificación y suministro precisos de productos químicos precursores. | Precisión del control de flujo y estabilidad del precursor. |

| Cámara de Reacción | Aloja el sustrato y proporciona un entorno sellado para la deposición. | Compatibilidad del material y tolerancia a la temperatura/presión. |

| Sistema de Calentamiento | Suministra energía térmica para catalizar la reacción química. | Rango de temperatura, uniformidad y velocidad de calentamiento. |

| Sistema de Vacío | Crea un entorno libre de contaminantes y a baja presión. | Nivel de presión base y velocidad de bombeo. |

| Sistema de Escape | Elimina de forma segura los subproductos de la reacción y los gases no reaccionados. | Eficiencia y seguridad (p. ej., depuración de gases peligrosos). |

¿Listo para Diseñar su Solución CVD Perfecta?

Comprender los componentes es el primer paso; integrarlos en un sistema que cumpla con sus objetivos únicos de investigación o producción es el siguiente. KINTEK sobresale en esto.

Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas avanzados de CVD y PECVD. Nuestra profunda capacidad de personalización nos permite adaptar con precisión los sistemas a sus requisitos específicos, ya necesite:

- Flexibilidad en I+D: Un sistema con un amplio rango operativo para explorar nuevos materiales.

- Rendimiento de Fabricación: Un sistema optimizado para producción uniforme y de gran volumen.

- Recubrimiento a Baja Temperatura: Un sistema PECVD para sustratos sensibles.

Hablemos sobre cómo podemos construir un sistema CVD que ofrezca las propiedades de película precisas que necesita. Contacte a nuestros expertos hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura