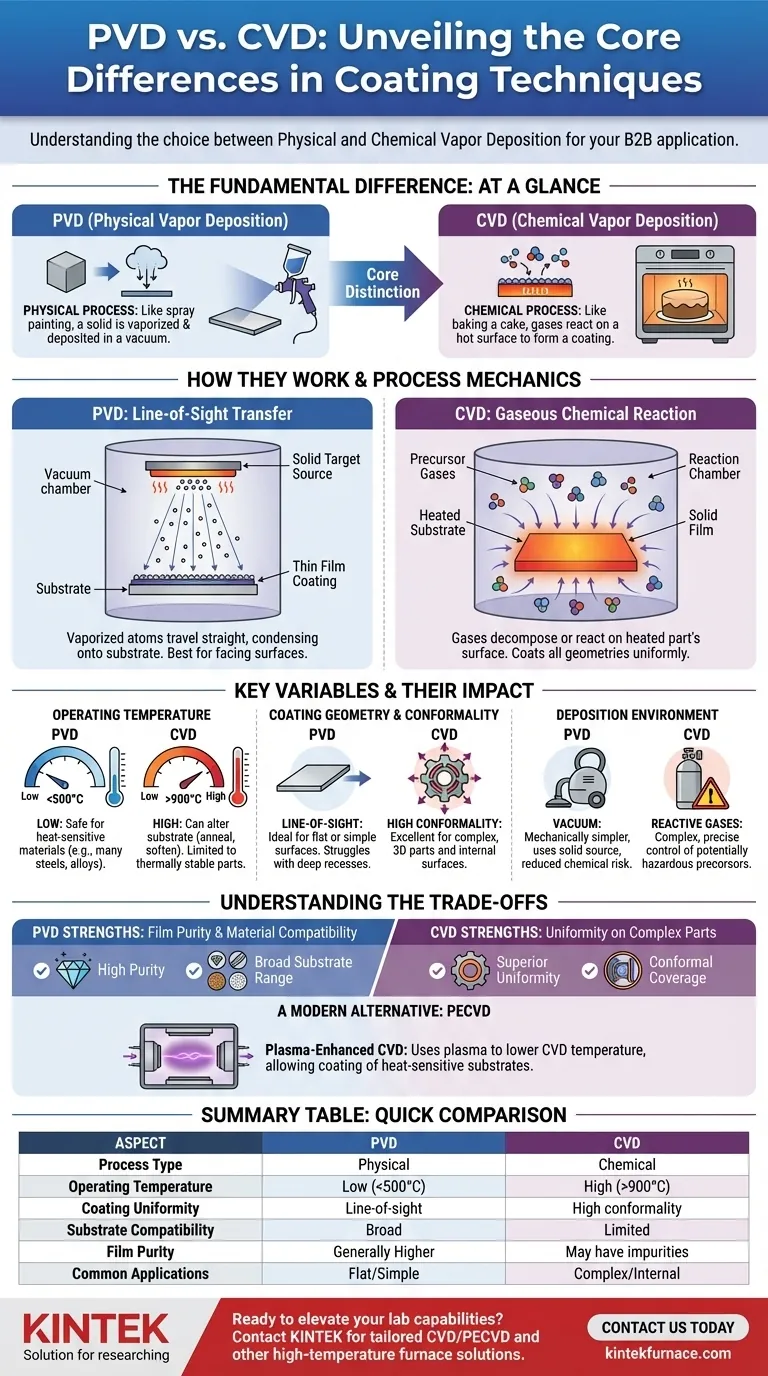

En esencia, la diferencia entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) radica en cómo el material de recubrimiento llega a una superficie. La PVD es un proceso físico, donde un material sólido es vaporizado y depositado en vacío, muy similar a la pintura en aerosol. La CVD es un proceso químico, donde los gases reaccionan en una superficie caliente para formar el recubrimiento, de forma similar a cómo un pastel se hornea y forma una corteza.

La elección entre PVD y CVD depende de una compensación crítica: PVD ofrece precisión y es seguro para materiales sensibles al calor debido a sus menores temperaturas de operación. En contraste, CVD sobresale en recubrir uniformemente geometrías complejas, pero requiere altas temperaturas que pueden alterar la pieza subyacente.

La Diferencia Fundamental: Proceso Físico vs. Químico

Los propios nombres revelan la distinción principal. Un proceso es puramente físico, implicando un cambio de estado, mientras que el otro se basa en una reacción química para crear un material completamente nuevo en la superficie del sustrato.

Cómo Funciona la PVD: Una Transferencia de Línea de Visión

La Deposición Física de Vapor es un proceso de transferencia mecánica. Típicamente ocurre en una cámara de alto vacío a temperaturas relativamente bajas.

Los métodos más comunes son la pulverización catódica (sputtering) o la evaporación. Un material fuente sólido (el "blanco") es bombardeado con iones o calentado hasta que se vaporiza. Luego, estos átomos vaporizados viajan en línea recta y se condensan sobre el sustrato, formando una película delgada y dura.

Debido a que el material viaja en línea recta, la PVD es un proceso de línea de visión. Las superficies que miran directamente al material fuente reciben la mayor parte del recubrimiento.

Cómo Funciona la CVD: Una Reacción Química Gaseosa

La Deposición Química de Vapor se basa en reacciones termoquímicas. El proceso implica la introducción de gases precursores volátiles en una cámara de reacción que contiene el sustrato calentado.

A altas temperaturas, típicamente en un rango de varios cientos a más de mil grados Celsius, estos gases se descomponen o reaccionan entre sí en la superficie de la pieza.

Esta reacción química forma una película sólida del material de recubrimiento deseado. Debido a que el gas rodea la pieza, la CVD puede recubrir todas las superficies, incluyendo geometrías internas complejas, con alta conformidad.

Variables Clave del Proceso y Su Impacto

Las diferencias en el mecanismo conducen a variaciones significativas en los requisitos del proceso, lo que a su vez dicta qué método es adecuado para una aplicación determinada.

Temperatura de Operación

Este es el diferenciador más crítico. Los procesos PVD son "fríos", operando a temperaturas lo suficientemente bajas (típicamente <500°C) como para no afectar las propiedades de la mayoría de los sustratos de acero u otros materiales sensibles.

Los procesos CVD son "calientes", a menudo requieren temperaturas superiores a 900°C. Este calor elevado puede recocer, ablandar o deformar el material del sustrato, limitando su uso a componentes que pueden soportar tal estrés térmico sin degradarse.

Geometría y Conformidad del Recubrimiento

La naturaleza de línea de visión de la PVD la hace ideal para recubrir superficies planas o simples. Le cuesta proporcionar un recubrimiento uniforme dentro de huecos profundos, esquinas afiladas o en piezas con formas muy complejas.

El uso de gases precursores por parte de la CVD le permite sobresalir en esta área. El gas fluye alrededor y dentro de la pieza, asegurando un espesor de recubrimiento consistente y uniforme incluso en áreas confinadas como el orificio de una aguja.

Entorno de Deposición y Precursores

La PVD es un proceso mecánicamente más simple que utiliza un material fuente sólido dentro de un vacío. Esto reduce el riesgo de contaminación química o subproductos peligrosos.

La CVD es más compleja, requiriendo un control preciso sobre los gases precursores, que pueden ser tóxicos, corrosivos o inflamables. Esto introduce más variables y posibles peligros químicos.

Entendiendo las Compensaciones

Ninguna tecnología es universalmente superior; son herramientas diseñadas para diferentes resultados. Su elección depende completamente de las limitaciones específicas de su proyecto y de los objetivos de rendimiento.

Pureza de la Película vs. Uniformidad

La PVD generalmente produce películas de mayor pureza con menos defectos, ya que implica la transferencia directa del material fuente.

La CVD ofrece una uniformidad superior (conformidad) en piezas complejas. Sin embargo, las reacciones químicas incompletas a veces pueden introducir impurezas en el recubrimiento. La condición de la superficie y el material de la pieza también pueden afectar la velocidad de reacción de la CVD, lo que lleva a variaciones en el espesor.

Limitaciones del Material del Sustrato

La baja temperatura de la PVD la hace compatible con una amplia gama de materiales, incluyendo aceros endurecidos, aleaciones y algunos plásticos, sin alterar sus propiedades fundamentales.

El alto calor de la CVD restringe su uso a materiales térmicamente estables, como carburos, cerámicas o ciertos metales refractarios. Generalmente no es adecuada para materiales que han sido tratados térmicamente para lograr una dureza específica.

Una Alternativa Moderna: CVD Mejorada con Plasma (PECVD)

Para salvar la brecha de temperatura, se desarrolló la CVD Mejorada con Plasma (PECVD). Este proceso utiliza plasma para excitar los gases precursores, permitiendo que la reacción química ocurra a temperaturas mucho más bajas (temperatura ambiente a unos pocos cientos de grados Celsius).

La PECVD combina los beneficios de la reacción química de la CVD con una ventana de proceso de baja temperatura, lo que la convierte en una alternativa poderosa para recubrir sustratos sensibles al calor.

Tomando la Decisión Correcta para Su Objetivo

Para seleccionar el proceso correcto, primero debe definir su resultado más importante.

- Si su enfoque principal es recubrir materiales sensibles al calor o lograr la mayor pureza de película: La PVD es típicamente la opción superior debido a su mecanismo de deposición física a baja temperatura.

- Si su enfoque principal es lograr un recubrimiento perfectamente uniforme en piezas complejas y tridimensionales: La CVD ofrece una conformidad inigualable, siempre que el sustrato pueda soportar las altas temperaturas de procesamiento.

- Si su enfoque principal es equilibrar la cobertura uniforme de la CVD con la necesidad de temperaturas más bajas: Debería investigar la Deposición Química de Vapor Mejorada con Plasma (PECVD) como una alternativa viable y efectiva.

En última instancia, comprender la relación entre el proceso, el material y la geometría deseada es la clave para dominar la tecnología de recubrimiento de películas delgadas.

Tabla Resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (vaporización y deposición) | Químico (reacción de gas en la superficie) |

| Temperatura de Operación | Baja (<500°C), seguro para materiales sensibles al calor | Alta (>900°C), puede alterar el sustrato |

| Uniformidad del Recubrimiento | Línea de visión, menos uniforme en formas complejas | Alta conformidad, uniforme en todas las superficies |

| Compatibilidad del Sustrato | Amplia (ej. aceros, aleaciones, algunos plásticos) | Limitado a materiales térmicamente estables (ej. carburos, cerámicas) |

| Pureza de la Película | Generalmente mayor pureza con menos defectos | Puede tener impurezas por reacciones incompletas |

| Aplicaciones Comunes | Superficies planas o simples, recubrimientos de precisión | Geometrías complejas, superficies internas |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de hornos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos personalizados. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización para satisfacer sus necesidades experimentales únicas. Ya sea que trabaje con PVD, CVD u otras técnicas de recubrimiento, podemos ayudarle a optimizar sus procesos para un mejor rendimiento y eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas e impulsar la innovación en su investigación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura