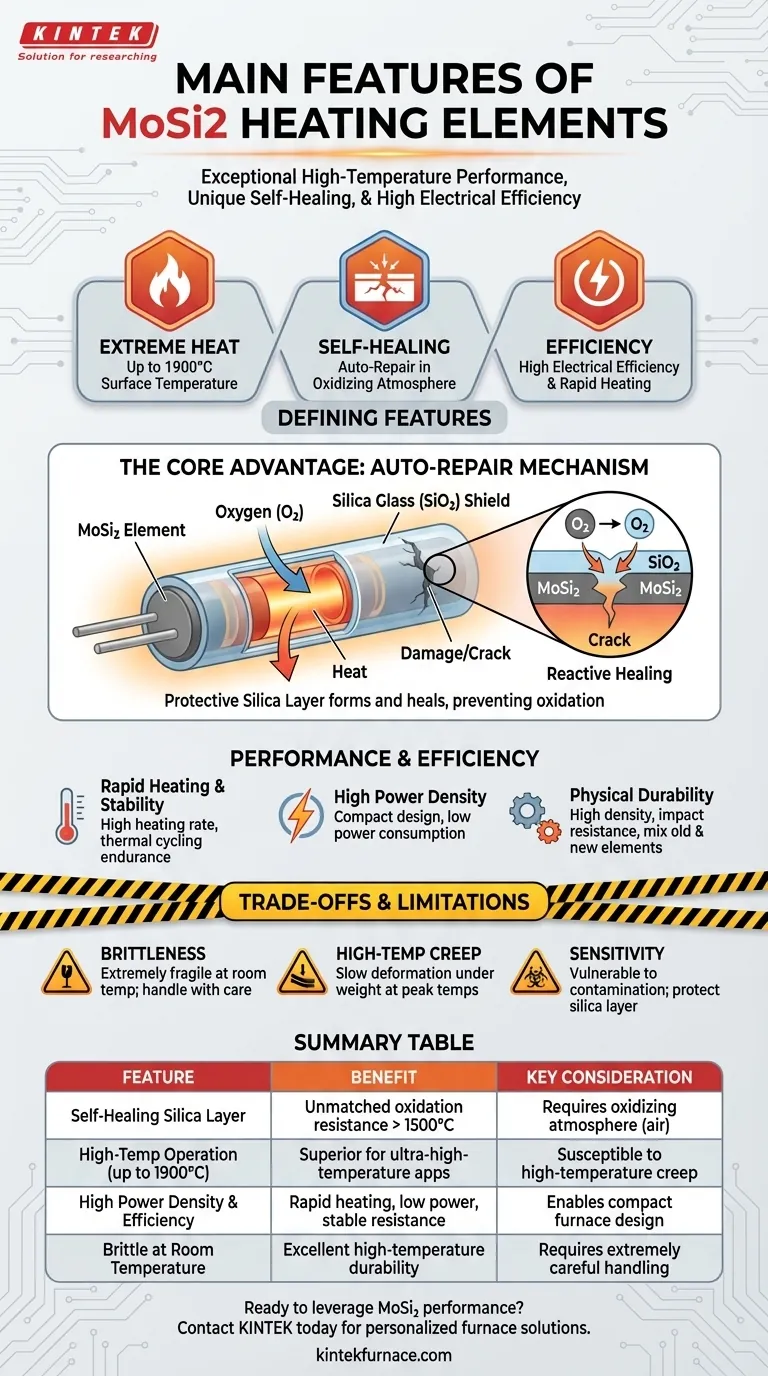

Las características distintivas de los elementos calefactores de MoSi2 son su excepcional rendimiento a altas temperaturas, una capacidad única de autorreparación en presencia de oxígeno y una alta eficiencia eléctrica. Estos elementos son un composite de cermet especializado diseñado para aplicaciones exigentes donde pueden alcanzar temperaturas superficiales de hasta 1900 °C, superando con creces a muchas alternativas.

Los elementos de Disilicuro de Molibdeno (MoSi2) prosperan en calor extremo debido a una capa protectora de sílice que se forma y "se repara" durante el funcionamiento. Esto les otorga una longevidad sin igual en entornos oxidantes a alta temperatura, pero esta ventaja conlleva una contrapartida crítica: una fragilidad significativa a temperaturas más bajas.

La Ventaja Principal: Resistencia a la Oxidación a Alta Temperatura

La razón principal para elegir elementos de MoSi2 es su notable estabilidad en aire a temperaturas muy altas. Esto no es solo una propiedad del material, sino un proceso activo y dinámico.

Cómo Funciona el Mecanismo de "Autoreparación"

Cuando un elemento de MoSi2 se calienta en una atmósfera rica en oxígeno, se forma una capa delgada y no porosa de vidrio de sílice (SiO2) en su superficie. Esta capa pasiva actúa como un escudo protector, evitando una mayor oxidación del elemento subyacente.

Si esta capa protectora se daña, el material MoSi2 expuesto reaccionará inmediatamente con el oxígeno del horno para "reparar" la brecha con nuevo vidrio de sílice, asegurando una protección continua.

Implicaciones para la Longevidad

Esta propiedad de autorreparación confiere a los elementos de MoSi2 una vida útil operativa muy larga, especialmente cuando se operan consistentemente a temperaturas superiores a 1500 °C. En este rango, superan significativamente en vida útil a otros elementos comunes como el Carburo de Silicio (SiC).

Idoneidad para Atmósferas Oxidantes

La dependencia del oxígeno para formar la capa protectora hace que estos elementos sean perfectamente adecuados para la operación continua en aire estándar u otras atmósferas de horno oxidantes.

Características de Rendimiento y Eficiencia

Más allá de su estabilidad a alta temperatura, los elementos de MoSi2 ofrecen varios beneficios operativos que contribuyen a su rendimiento.

Calentamiento Rápido y Estabilidad Térmica

Estos elementos poseen una excelente conductividad eléctrica y un perfil de resistencia estable. Esto permite una alta velocidad de calentamiento y la capacidad de soportar ciclos térmicos rápidos sin una degradación significativa.

Alta Densidad de Potencia

Las propiedades del material permiten una alta concentración de potencia, lo que significa que se puede generar más calor a partir de un elemento más pequeño. Esto contribuye a un diseño eficiente del horno y a un bajo consumo de energía para el calor producido.

Durabilidad Física y Operacional

Los elementos de MoSi2 se fabrican con una alta densidad, lo que contribuye a su durabilidad a temperaturas máximas. Las técnicas especializadas de moldeo y soldadura de uniones proporcionan una fuerte resistencia al impacto, y un beneficio único es que se pueden usar elementos viejos y nuevos juntos en el mismo circuito.

Comprender las Contrapartidas y Limitaciones

Ningún material es perfecto, y las propiedades únicas del MoSi2 introducen limitaciones críticas que deben entenderse para garantizar una aplicación exitosa.

El Problema de la Fragilidad

El MoSi2 es un cermet, un composite cerámico-metálico, lo que lo hace extremadamente frágil y quebradizo a temperatura ambiente. Se comporta como el vidrio. Su tenacidad solo mejora significativamente por encima de su temperatura de transición frágil-dúctil de aproximadamente 1000 °C.

Esto significa que los elementos deben manipularse con extremo cuidado durante la instalación y son susceptibles a impactos mecánicos cuando están fríos.

Fluencia a Alta Temperatura

Aunque son resistentes, los elementos de MoSi2 son susceptibles a la fluencia a alta temperatura. Durante largos períodos a temperaturas máximas, el material puede deformarse lentamente bajo su propio peso, lo que debe tenerse en cuenta en el diseño del horno y la estructura de soporte del elemento.

Sensibilidad a la Contaminación

La integridad de la capa protectora de sílice es primordial. Los elementos son vulnerables a la contaminación si no se siguen los protocolos adecuados, como no secar correctamente la zirconia coloreada antes de la sinterización, lo que puede degradar la superficie del elemento y acortar su vida útil.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el elemento calefactor correcto requiere hacer coincidir sus características con sus necesidades operativas específicas. Los elementos de MoSi2 son una opción premium para un conjunto específico de condiciones exigentes.

- Si su enfoque principal son las temperaturas ultraaltas (>1500 °C) en atmósfera de aire: El MoSi2 es la opción superior debido a su capa protectora autorreparable y su longevidad excepcional en este rango.

- Si su enfoque principal es la simplicidad operativa y el reemplazo: La capacidad de mezclar elementos viejos y nuevos en un circuito en serie puede simplificar el mantenimiento y reducir el tiempo de inactividad.

- Si su aplicación implica choques mecánicos frecuentes o manipulación a bajas temperaturas: La fragilidad inherente del MoSi2 requiere procedimientos cuidadosos y puede hacer que otros elementos más robustos sean una mejor opción.

En última instancia, elegir MoSi2 es una decisión para priorizar un rendimiento incomparable en calor extremo, al tiempo que se acepta la necesidad de una manipulación cuidadosa y un entorno operativo controlado.

Tabla Resumen:

| Característica | Beneficio | Consideración Clave |

|---|---|---|

| Capa de Sílice Autorreparable | Resistencia a la oxidación y longevidad incomparables por encima de 1500 °C | Requiere una atmósfera oxidante (p. ej., aire) para funcionar |

| Operación a Alta Temperatura (hasta 1900 °C) | Rendimiento superior para aplicaciones de temperatura ultraalta | Susceptible a la fluencia a alta temperatura; el soporte es fundamental |

| Alta Densidad de Potencia y Eficiencia | Calentamiento rápido, bajo consumo de energía, resistencia estable | Permite un diseño de horno compacto y eficiente |

| Frágil a Temperatura Ambiente | Excelente durabilidad a alta temperatura | Requiere manipulación extremadamente cuidadosa durante la instalación |

¿Listo para aprovechar el rendimiento extremo de los elementos calefactores de MoSi2 en su laboratorio?

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de alta temperatura. Nuestro equipo puede ayudarle a determinar si el MoSi2 es la opción correcta para su aplicación y garantizar una integración óptima del horno.

¡Contacte a KINTEL hoy mismo para discutir su proyecto y obtener una solución personalizada!

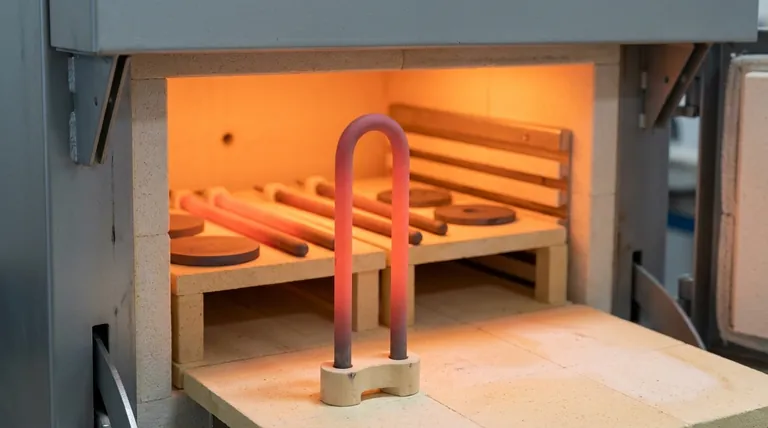

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas