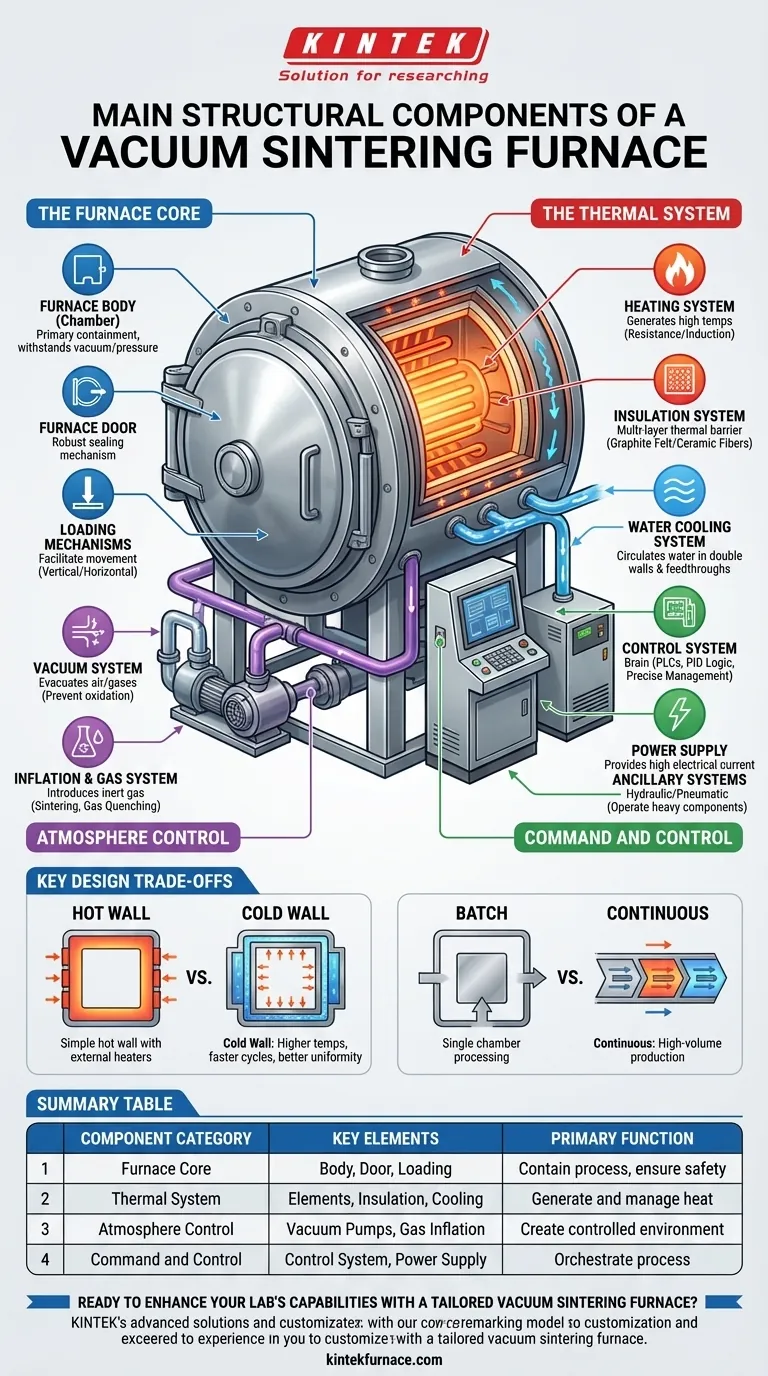

En esencia, un horno de sinterización al vacío es un sistema integrado donde múltiples componentes estructurales trabajan en conjunto para crear un entorno altamente controlado. Los componentes principales se pueden agrupar en la propia cámara del horno, los sistemas que generan y gestionan el calor, los sistemas que controlan la atmósfera y la infraestructura general de control y energía que orquesta todo el proceso.

Comprender un horno de sinterización al vacío no se trata de memorizar una lista de piezas, sino de ver cómo estos sistemas distintos (estructurales, térmicos y atmosféricos) se unen para transformar materiales en polvo en componentes sólidos de alto rendimiento bajo un control preciso.

El núcleo del horno: conteniendo el proceso

La estructura física del horno está diseñada para contener temperaturas y presiones extremas, al tiempo que permite la manipulación segura de los materiales.

El cuerpo y la puerta del horno

El cuerpo del horno, o cámara, es el recipiente de contención principal. Está diseñado para soportar el vacío profundo y, en algunos casos, la presión positiva del gas de retrolleno.

La puerta del horno proporciona acceso a la cámara y es fundamental para la integridad del proceso. Un mecanismo de sellado robusto es esencial para mantener el vacío y evitar la contaminación atmosférica.

Mecanismos de carga y descarga

Estos sistemas facilitan el movimiento de las piezas de trabajo dentro y fuera del horno. Los diseños pueden ser de carga vertical, donde las piezas se bajan desde la parte superior, o de carga horizontal, donde se empujan desde un lado sobre una bandeja o mesa de trabajo.

El sistema térmico: generación y gestión del calor

Este grupo de componentes es responsable de crear, contener y eliminar el calor de acuerdo con un perfil de temperatura preciso.

El sistema de calefacción

Este es el corazón del horno, responsable de generar las altas temperaturas requeridas para la sinterización. Los tipos comunes incluyen elementos calefactores de resistencia, a menudo hechos de tungsteno o grafito, o sistemas de calentamiento por inducción, que utilizan campos electromagnéticos para calentar el material.

El sistema de aislamiento

Un paquete de aislamiento térmico de múltiples capas, a menudo utilizando fieltro de grafito o fibras cerámicas avanzadas, rodea la zona de calentamiento. Su propósito es minimizar la pérdida de calor, mejorar la uniformidad de la temperatura y proteger el cuerpo del horno de temperaturas extremas.

El sistema de refrigeración por agua

Este sistema hace circular agua a través de las paredes dobles del cuerpo del horno y alrededor de los pasamuros de alimentación. Es esencial en los diseños de "pared fría" para mantener la carcasa exterior a una temperatura segura y para permitir un enfriamiento rápido del producto al final del ciclo.

Control de la atmósfera: dominando el entorno

La capacidad de manipular la atmósfera dentro del horno es lo que define el procesamiento al vacío.

El sistema de vacío

Una combinación de bombas trabaja para evacuar el aire y otros gases de la cámara del horno. Esto elimina elementos reactivos como el oxígeno, previniendo la oxidación y creando el ambiente limpio necesario para una sinterización de alta calidad.

El sistema de inflado y gas

Este sistema permite la introducción de un gas específico, típicamente un gas inerte como argón o nitrógeno. Se puede utilizar para realizar la sinterización bajo una presión parcial, controlar las reacciones o iniciar un "enfriamiento por gas" rápido para una refrigeración acelerada.

Mando y control: garantizando la precisión

Estos sistemas proporcionan la inteligencia y la potencia para ejecutar toda la operación de forma segura y repetible.

El sistema de control

Este es el cerebro del horno. Los sistemas modernos utilizan una combinación de PLCs e interfaces de computadora para gestionar con precisión cada parámetro del proceso, incluyendo rampas de temperatura, niveles de vacío y tiempos de ciclo, a menudo utilizando lógica PID (Proporcional-Integral-Derivativa) para mayor precisión.

La fuente de alimentación

Este sistema proporciona la alta corriente eléctrica necesaria para alimentar los elementos calefactores. Para los hornos de inducción, suele ser una fuente de alimentación de frecuencia intermedia diseñada específicamente para alimentar la bobina de inducción.

Sistemas auxiliares (hidráulicos/neumáticos)

Muchos hornos utilizan sistemas hidráulicos o neumáticos para operar componentes pesados como puertas, abrazaderas y mecanismos de carga con fuerza y precisión significativas.

Comprensión de las principales compensaciones de diseño

La configuración específica de estos componentes implica compensaciones críticas que determinan las capacidades y el costo del horno.

Diseño de pared caliente vs. pared fría

Un horno de pared caliente tiene elementos calefactores fuera de la cámara de vacío, calentando todo el recipiente. Esto es más simple pero limitado en temperatura máxima.

Un horno de pared fría tiene los elementos calefactores y el aislamiento dentro de la cámara de vacío, mientras que la pared de la cámara se enfría activamente. Este diseño permite temperaturas mucho más altas, ciclos de calentamiento/enfriamiento más rápidos y una mejor uniformidad de temperatura.

Hornos discontinuos vs. continuos

Un horno discontinuo procesa una carga a la vez, ofreciendo gran flexibilidad para diferentes tipos de piezas y ciclos de proceso.

Un horno continuo mueve las piezas a través de diferentes zonas de temperatura en un flujo constante. Este diseño está construido para la producción de gran volumen de un solo tipo de pieza, maximizando el rendimiento a costa de la flexibilidad.

Tomando la decisión correcta para su objetivo

La selección de la configuración correcta depende enteramente de su material específico y de los requisitos de producción.

- Si su enfoque principal son los materiales de alta temperatura y los ciclos rápidos: Un horno de pared fría con aislamiento avanzado y un potente sistema de enfriamiento por gas es la opción superior.

- Si su enfoque principal es la versatilidad del proceso para I+D: Un horno de tipo discontinuo con un sofisticado sistema de control para una gestión atmosférica y térmica precisa es esencial.

- Si su enfoque principal es la producción estandarizada de gran volumen: Un diseño de horno continuo proporcionará el rendimiento más eficiente y rentable.

Al ver el horno como un sistema interconectado, puede diagnosticar mejor los problemas, optimizar los procesos y tomar decisiones informadas.

Tabla resumen:

| Categoría de componente | Elementos clave | Función principal |

|---|---|---|

| Núcleo del horno | Cuerpo, puerta, mecanismos de carga | Contener el proceso, garantizar la seguridad y la integridad |

| Sistema térmico | Elementos calefactores, aislamiento, refrigeración por agua | Generar y gestionar el calor para la sinterización |

| Control de la atmósfera | Bombas de vacío, inflado de gas | Crear un entorno controlado, prevenir la oxidación |

| Mando y control | Sistema de control, fuente de alimentación, sistemas auxiliares | Orquestar el proceso con precisión y seguridad |

¿Listo para mejorar las capacidades de su laboratorio con un horno de sinterización al vacío a medida? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza que se satisfagan con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de sinterización y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material