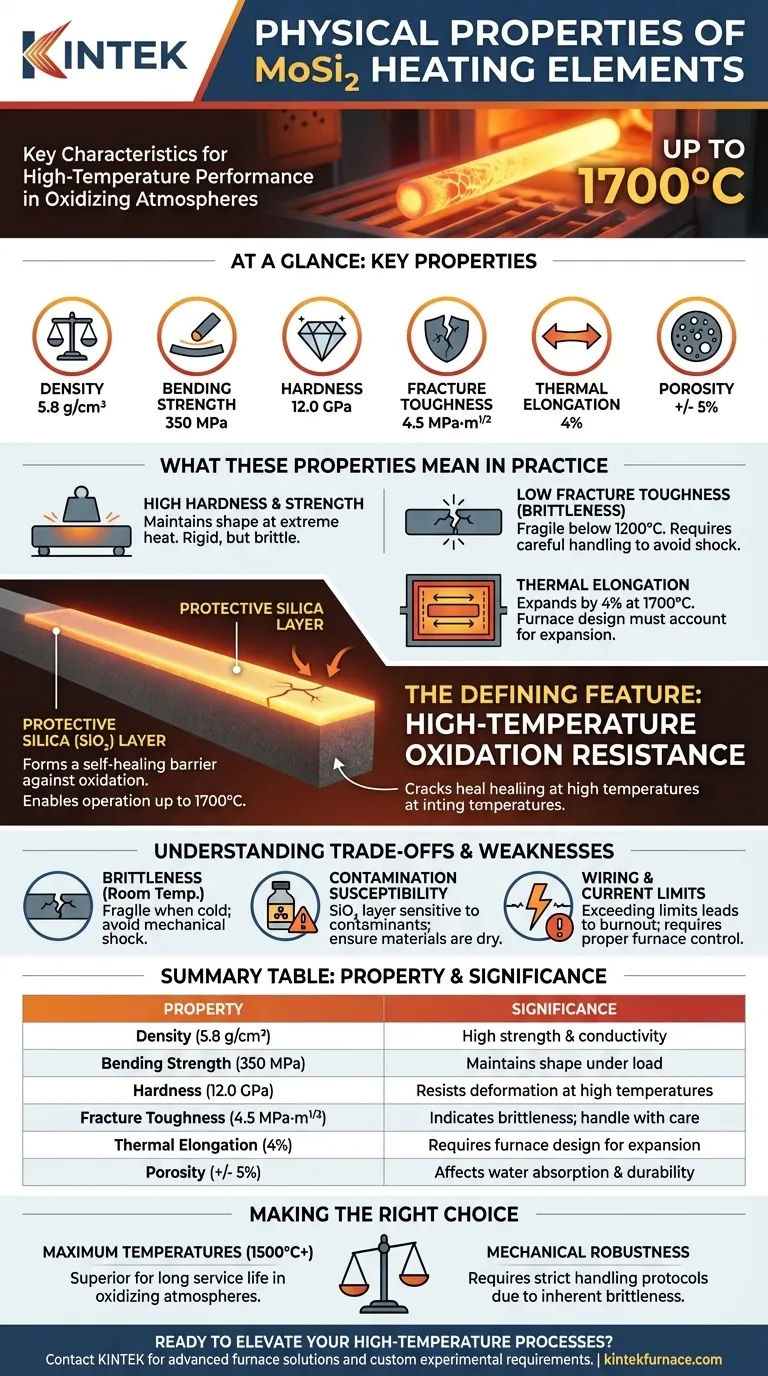

De un vistazo, las propiedades físicas clave de los elementos calefactores de disiliciuro de molibdeno (MoSi₂) incluyen una densidad de 5,8 g/cm³, una alta resistencia a la flexión de 350 MPa y una dureza excepcional de 12,0 GPa. Estas cifras se complementan con una baja tenacidad a la fractura de 4,5 MPa·m¹/², una elongación térmica del 4 % y una porosidad de alrededor de +/- 5 %.

La característica definitoria de MoSi₂ es una combinación de propiedades que lo hacen excepcional para trabajos a altas temperaturas en atmósferas oxidantes, pero también inherentemente frágil a temperatura ambiente. Comprender este compromiso es fundamental para su implementación exitosa.

Lo que significan las propiedades físicas en la práctica

Los valores de la hoja de datos para los elementos de MoSi₂ se traducen directamente en ventajas de rendimiento en el mundo real y requisitos de manipulación. Estos no son solo números; definen cómo se comporta el elemento en un horno.

Alta dureza y resistencia

Con una dureza de 12,0 GPa y una resistencia a la compresión de 650 MPa, MoSi₂ es un material extremadamente duro y rígido.

Esta integridad estructural le permite mantener su forma bajo su propio peso a temperaturas extremas donde los metales fallarían. Sin embargo, esta dureza va acompañada de fragilidad.

Baja tenacidad a la fractura

Una tenacidad a la fractura de 4,5 MPa·m¹/² es relativamente baja. Esta es la medida técnica de la fragilidad.

Esto significa que, si bien el elemento es fuerte, no puede absorber mucho impacto o choque antes de agrietarse. Esta propiedad hace que la manipulación cuidadosa durante la instalación y el mantenimiento sea absolutamente esencial.

Elongación térmica

La elongación térmica del 4 % significa que el elemento se expandirá físicamente a medida que se calienta hasta su temperatura de funcionamiento de 1700 °C o superior.

El diseño del horno debe tener en cuenta esta expansión para evitar que el elemento presione contra las paredes del horno u otros componentes, lo que crearía tensión mecánica y provocaría fallos.

Densidad y porosidad

La densidad de 5,8 g/cm³ y la porosidad de +/- 5 % son resultados del proceso de metalurgia de polvos utilizado para crear los elementos.

Si bien se desea una alta densidad para la resistencia y la conductividad, cierta porosidad menor es inherente. Esto puede contribuir a su baja absorción de agua del 0,6 %, un factor que se vuelve relevante si los elementos se almacenan incorrectamente o si las condiciones del horno no se gestionan correctamente.

La característica definitoria: resistencia a la oxidación a alta temperatura

La característica más importante de MoSi₂ es su capacidad para protegerse contra la oxidación a temperaturas extremas. Esta es la razón principal por la que se elige para aplicaciones exigentes.

La capa protectora de sílice (SiO₂)

Cuando se calienta en una atmósfera que contiene oxígeno, la superficie del elemento MoSi₂ forma una capa delgada y no porosa de sílice (SiO₂) vítrea.

Esta capa actúa como una barrera, evitando una mayor oxidación del material subyacente. Si la capa se daña por una grieta, se "autocurará" al reformarse a altas temperaturas, lo que le da al elemento sus conocidas funciones antioxidantes y de autorreparación.

Permitiendo temperaturas extremas

Esta capa protectora es lo que permite que los elementos MoSi₂ funcionen de manera confiable en temperaturas de horno de hasta 1700 °C e incluso superiores, con la superficie del elemento alcanzando hasta 1900 °C.

Esto lo convierte en el material de elección para la sinterización a alta temperatura de cerámicas, la producción de vidrio y la investigación de materiales avanzados donde se requiere calor constante y extremo.

Comprender los compromisos y las debilidades

Ningún material es perfecto. El rendimiento excepcional a alta temperatura de MoSi₂ conlleva vulnerabilidades específicas que deben gestionarse.

Fragilidad a temperatura ambiente

Como lo destaca su baja tenacidad a la fractura, MoSi₂ es muy frágil por debajo de aproximadamente 1200 °C. Se comporta como una cerámica.

Esta es su principal debilidad de manipulación. Dejar caer un elemento o someterlo a un choque mecánico durante la instalación es la causa más común de fallo prematuro.

Susceptibilidad a la contaminación

La capa protectora de sílice, aunque robusta, puede verse comprometida por ciertos contaminantes. Este es un riesgo operativo crítico.

Los técnicos deben asegurarse de que los materiales colocados en el horno, como la zirconia coloreada, estén debidamente secos. Cualquier pintura o sustancia extraña puede reaccionar con la capa de sílice a altas temperaturas, degradando su calidad protectora y provocando un rápido fallo del elemento.

Cableado y límites de corriente

Los elementos MoSi₂ generalmente se cablean en serie y tienen un límite máximo de corriente. Exceder esta amperaje hará que el elemento se sobrecaliente y se queme.

El control adecuado del horno y el diseño del sistema son esenciales para garantizar que los elementos funcionen dentro de sus parámetros eléctricos especificados.

Tomar la decisión correcta para su aplicación

Su decisión de utilizar MoSi₂ debe basarse en una comprensión clara de sus fortalezas y la disciplina operativa requerida para mitigar sus debilidades.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (más de 1500 °C): MoSi₂ es la opción superior debido a su capa protectora de autocuración, que ofrece una larga vida útil en atmósferas oxidantes.

- Si su enfoque principal es la robustez mecánica y la manipulación frecuente: La fragilidad inherente de MoSi₂ requiere protocolos estrictos para la instalación y el mantenimiento para evitar daños.

- Si opera en un entorno limpio y rico en oxígeno: MoSi₂ ofrecerá su máximo rendimiento y vida útil, lo que lo hace ideal para aplicaciones como la sinterización en hornos cerámicos y dentales.

- Si su proceso implica posibles contaminantes o requiere ciclos rápidos desde frío: Debe implementar procedimientos rigurosos de mantenimiento y secado del horno para proteger los elementos del ataque químico y el choque térmico.

En última instancia, aprovechar el poder de los elementos calefactores MoSi₂ es un equilibrio entre aprovechar sus capacidades de temperatura extrema y respetar sus limitaciones materiales.

Tabla de resumen:

| Propiedad | Valor | Significado |

|---|---|---|

| Densidad | 5.8 g/cm³ | Alta resistencia y conductividad |

| Resistencia a la flexión | 350 MPa | Mantiene la forma bajo carga |

| Dureza | 12.0 GPa | Resiste la deformación a altas temperaturas |

| Tenacidad a la fractura | 4.5 MPa·m¹/² | Indica fragilidad; manipular con cuidado |

| Elongación térmica | 4% | Requiere diseño de horno para la expansión |

| Porosidad | +/- 5% | Afecta la absorción de agua y la durabilidad |

¿Listo para elevar sus procesos a alta temperatura con elementos calefactores MoSi2 confiables? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con profundas capacidades de personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar el rendimiento y la durabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables