El secado al vacío altera fundamentalmente el mecanismo de secado al manipular la presión en lugar de depender únicamente del aumento de la temperatura. Mientras que los hornos eléctricos estándar dependen de la convección de aire caliente que puede degradar materiales sensibles, los hornos de vacío reducen la presión del sistema para disminuir el punto de ebullición de los disolventes, permitiendo una rápida volatilización a temperaturas significativamente más bajas.

Conclusión Clave Al reducir el punto de ebullición de los disolventes, el secado al vacío protege los polvos sensibles al calor de la oxidación y el colapso estructural, al tiempo que elimina la alteración física causada por las corrientes de aire. Este método es superior para mantener la integridad microscópica, la estabilidad química y la pureza de materiales ultrafinos o porosos.

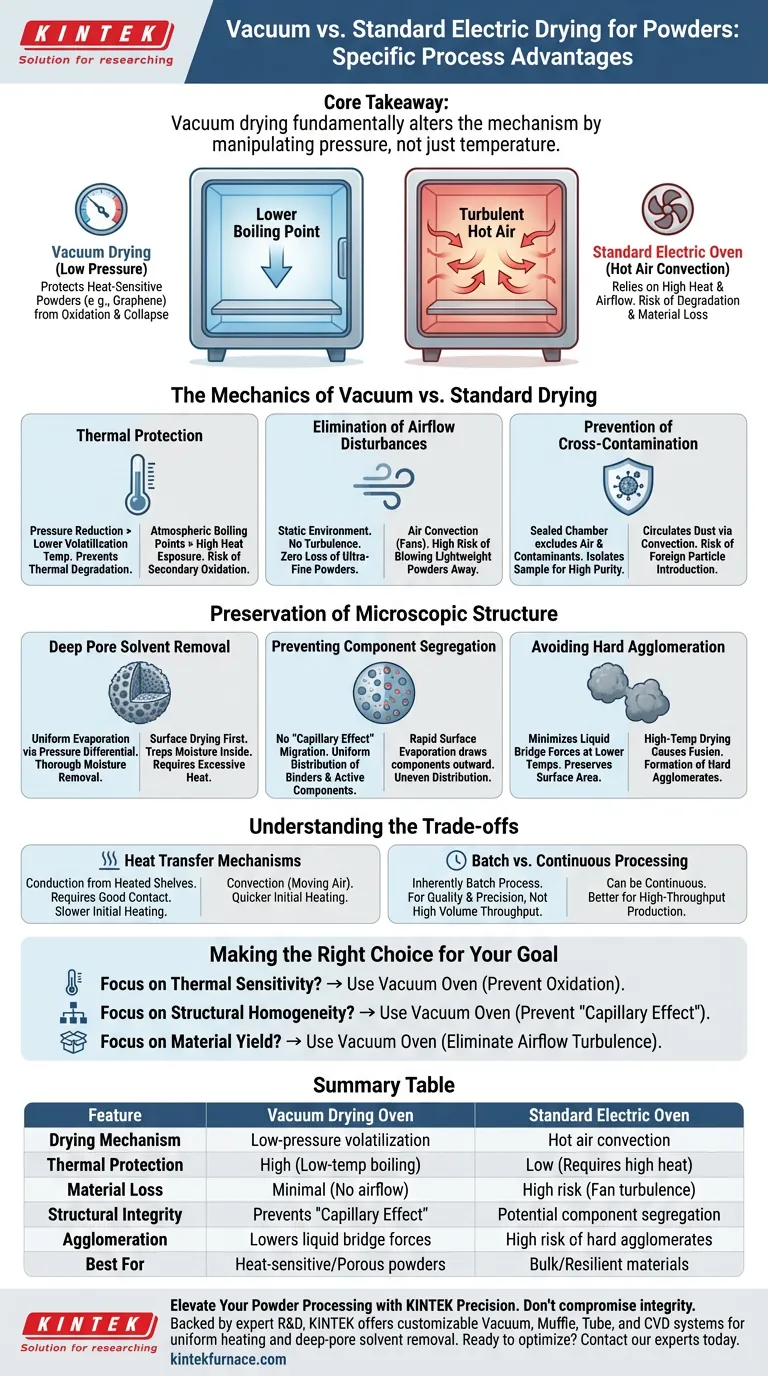

La Mecánica del Secado al Vacío vs. el Secado Estándar

Protección Térmica Mediante Reducción de Presión

Los hornos estándar deben calentar los disolventes hasta sus puntos de ebullición atmosféricos (por ejemplo, agua a 100 °C) para eliminarlos. Los hornos de vacío reducen drásticamente este umbral.

Al reducir la presión interna, los disolventes se volatilizan a temperaturas mucho más bajas. Esto es fundamental para polvos ultrafinos y materiales sensibles al calor (como el grafeno reducido o precursores de catalizadores), previniendo la degradación térmica u oxidación secundaria que inevitablemente ocurre durante la exposición prolongada a altas temperaturas.

Eliminación de Perturbaciones del Flujo de Aire

Los hornos eléctricos estándar dependen de la convección de aire (ventiladores) para distribuir el calor. Este flujo de aire crea un alto riesgo para los polvos finos.

La turbulencia en un horno estándar puede arrastrar polvos ligeros, lo que provoca la pérdida de material. El secado al vacío opera en un entorno estático, eliminando las perturbaciones del flujo de aire y asegurando la pérdida cero de precursores valiosos.

Prevención de la Contaminación Cruzada

Dado que el entorno de vacío excluye el aire, también elimina el medio para los contaminantes transportados por el aire.

Los hornos estándar pueden circular polvo o partículas extrañas a través de corrientes de convección. El secado al vacío aísla la muestra, eliminando el riesgo de contaminación cruzada y preservando la alta pureza requerida para aplicaciones avanzadas como ánodos de baterías de litio o cerámicas.

Preservación de la Estructura Microscópica

Eliminación de Disolventes de Poros Profundos

El secado estándar a menudo seca primero la superficie de una partícula, atrapando la humedad en el interior. El secado al vacío promueve una evaporación uniforme.

El diferencial de presión acelera la salida de disolventes desde el interior de aglomerados porosos. Esto asegura una eliminación completa de la humedad sin requerir calor excesivo que podría dañar la capa externa de la partícula.

Prevención de la Segregación de Componentes (El Efecto Capilar)

En el secado estándar, la rápida evaporación de la superficie puede arrastrar los componentes activos hacia afuera, lo que lleva a una distribución desigual.

El secado al vacío previene esta migración del "efecto capilar". Al permitir la volatilización a baja temperatura, asegura que las sales metálicas o los aglutinantes permanezcan distribuidos uniformemente dentro del precursor o la suspensión del electrodo, en lugar de segregarse en la superficie.

Evitar la Aglomeración Dura

El secado a alta temperatura a menudo hace que las partículas se fusionen debido a las fuerzas del puente líquido.

Al eliminar los disolventes a temperaturas más bajas, el secado al vacío minimiza estas fuerzas. Esto previene la formación de aglomerados duros, preservando la actividad superficial y el área superficial específica del polvo, lo cual es vital para los pasos de procesamiento posteriores como la sinterización o la densificación.

Comprender las Compensaciones

Mecanismos de Transferencia de Calor

Aunque superior en calidad, el secado al vacío presenta un desafío en la transferencia de calor.

Los hornos estándar utilizan convección (aire en movimiento) para calentar las muestras rápidamente. Los hornos de vacío, al carecer de aire, dependen de la conducción desde las estanterías calentadas. Esto significa que el recipiente del polvo debe tener un excelente contacto con la estantería, y la fase de calentamiento inicial puede ser más lenta que en un horno de aire forzado.

Procesamiento por Lotes vs. Continuo

El secado al vacío es inherentemente un proceso por lotes debido a la necesidad de una cámara sellada.

Si su línea de producción requiere secado continuo y de alto rendimiento en una cinta transportadora, un horno de vacío crea un cuello de botella. Es una herramienta diseñada para la calidad y la precisión, no necesariamente para el rendimiento de volumen máximo en comparación con los hornos túnel continuos.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la eficiencia del proceso, alinee el método de secado con los requisitos específicos de su material:

- Si su enfoque principal es la Sensibilidad Térmica: Utilice un horno de vacío para reducir los puntos de ebullición de los disolventes, previniendo la oxidación y preservando los grupos de superficie activos en materiales como el grafeno o las nanopartículas metálicas.

- Si su enfoque principal es la Homogeneidad Estructural: Elija el secado al vacío para prevenir el "efecto capilar", asegurando que los aglutinantes y los componentes activos no migren a la superficie de estructuras porosas o suspensiones de electrodos.

- Si su enfoque principal es el Rendimiento del Material: Confíe en el secado al vacío para eliminar la turbulencia del flujo de aire, previniendo la pérdida física de polvos ultrafinos y ligeros.

Resumen: Si su polvo requiere alta pureza, uniformidad estructural o protección contra el calor, el horno de vacío no es solo una alternativa, es una necesidad de procesamiento.

Tabla Resumen:

| Característica | Horno de Secado al Vacío | Horno Eléctrico Estándar |

|---|---|---|

| Mecanismo de Secado | Volatilización a baja presión | Convección de aire caliente |

| Protección Térmica | Alta (Ebullición a baja temperatura) | Baja (Requiere alto calor) |

| Pérdida de Material | Mínima (Sin flujo de aire) | Alto riesgo (Turbulencia del ventilador) |

| Integridad Estructural | Previene el "Efecto Capilar" | Posible segregación de componentes |

| Aglomeración | Reduce las fuerzas del puente líquido | Alto riesgo de aglomerados duros |

| Mejor Para | Polvos sensibles al calor/porosos | Materiales a granel/resistentes |

Mejore su Procesamiento de Polvos con la Precisión KINTEK

No comprometa la integridad de sus materiales sensibles al calor o ultrafinos. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Vacío, Mufla, Tubo y CVD de alto rendimiento adaptados a sus requisitos de laboratorio específicos. Nuestros hornos de alta temperatura personalizables garantizan un calentamiento uniforme y una eliminación profunda de disolventes sin riesgo de oxidación o pérdida de material.

¿Listo para optimizar su proceso de secado? Contacte a nuestros expertos hoy mismo para encontrar la solución personalizable perfecta para sus necesidades de investigación y producción.

Guía Visual

Referencias

- Akhtar Ali, Hijaz Ahmad. Narrowing of band gap and decrease in dielectric loss in La1-xSrxMnO3 for x = 0.0, 0.1, and 0.2 manganite nanoparticles. DOI: 10.3389/fmats.2024.1369122

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Por qué a menudo se requiere un sistema de vacío o un enfriamiento controlado después de la sinterización de cerámica? Prevenir fallos y grietas

- ¿Cuál es la función de un horno de secado al vacío a temperatura constante? Soluciones esenciales para el procesamiento de láminas de electrodos

- ¿Cuáles son las ventajas de un horno de arco eléctrico asistido por plasma? Optimice su eficiencia de reducción carbotérmica

- ¿Cuáles son los dos diseños principales de hornos de vacío? Compare pared caliente vs pared fría para su laboratorio

- ¿Por qué es crucial un control preciso de la temperatura en un horno de desaglutinación al vacío? Garantiza la integridad del tungsteno poroso

- ¿Qué beneficios específicos proporciona el equipo de Prensado Isostático en Caliente (HIP) para el rendimiento del Ti6Al4V? Lograr la Densidad Completa

- ¿Qué entornos de proceso críticos proporciona un horno de alto vacío para el carburo de boro? Lograr una densificación superior

- ¿Qué materiales se pueden procesar en un horno de recocido al vacío? Ideal para metales reactivos y electrónica