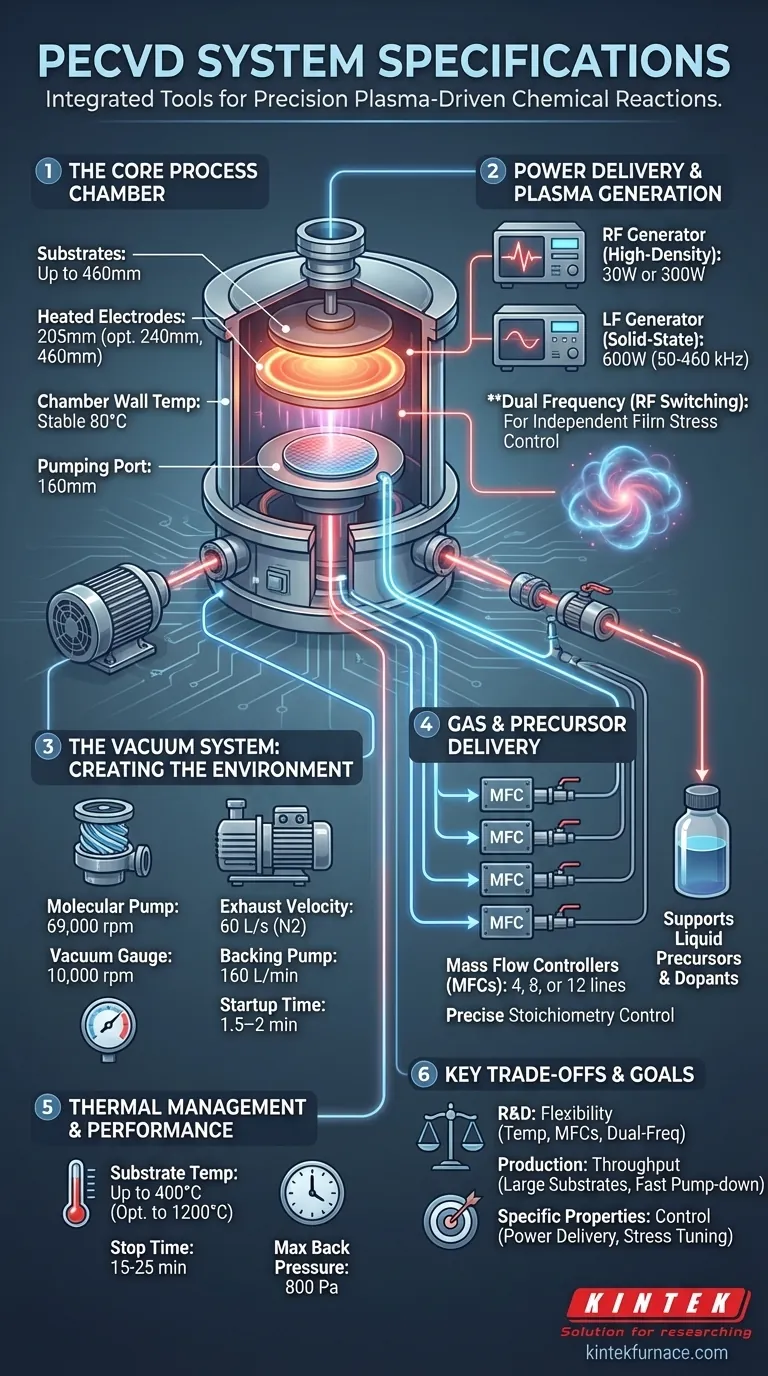

Un sistema de Deposición Química de Vapor Mejorada por Plasma (PECVD) es un instrumento complejo definido por las capacidades precisas de sus subsistemas centrales. Las especificaciones clave giran en torno a sus generadores de energía para crear plasma, la cámara de proceso para albergar la reacción, un sistema de vacío de alto rendimiento para controlar el entorno, y sofisticados sistemas de entrega de gas y gestión térmica.

Las especificaciones de un sistema PECVD no son meramente una lista de números; representan un conjunto integrado de herramientas para controlar una reacción química impulsada por plasma. Comprender cómo interactúan los sistemas de energía, vacío, gas y térmicos es la verdadera clave para controlar las propiedades de sus películas delgadas depositadas.

La Cámara de Proceso Central

La cámara es el corazón del sistema PECVD, donde ocurre el proceso de deposición. Su diseño impacta directamente la uniformidad, el rendimiento y los tipos de materiales que puede procesar.

Configuración de Substrato y Electrodo

El sistema acomoda sustratos, o obleas, de hasta 460 mm de diámetro.

Cuenta con un electrodo superior calentado y un electrodo inferior calentado eléctricamente de 205 mm. Están disponibles tamaños de electrodo opcionales de 240 mm y 460 mm para adaptarse a diferentes requisitos de sustrato.

Control del Entorno de la Cámara

Las paredes de la cámara se calientan a una temperatura estable de 80°C para evitar deposiciones no deseadas y asegurar la repetibilidad del proceso. El cuerpo de la cámara incluye un gran puerto de bombeo de 160 mm para una evacuación eficiente.

Suministro de Energía y Generación de Plasma

El sistema de suministro de energía es lo que transforma los gases inertes en un plasma reactivo. La elección de la frecuencia y el nivel de potencia es uno de los factores más críticos para determinar las propiedades de la película.

Generador de Radiofrecuencia (RF)

Se utiliza un generador de RF, con potencias de salida seleccionables de 30 W o 300 W, para generar un plasma de alta densidad. Este es el impulsor principal de la reacción de deposición.

Generador de Baja Frecuencia (LF)

También se incluye un generador de Baja Frecuencia (LF) de estado sólido de 600 W, que opera en un rango de 50-460 kHz.

El Papel de las Frecuencias Duales

La capacidad de alternar o mezclar la potencia de RF y LF, conocida como conmutación de RF, es una característica crucial. Proporciona un mecanismo independiente para controlar la energía de bombardeo iónico, que se utiliza para gestionar y ajustar la tensión interna de la película depositada.

El Sistema de Vacío: Creando el Entorno

Un entorno limpio, controlado y de baja presión es innegociable para la deposición de películas de alta calidad. El sistema de vacío está diseñado para un bombeo rápido y para mantener altos niveles de vacío.

Capacidades de Bombeo

El sistema de alto vacío se basa en una bomba molecular que opera a 69,000 rpm. Esta bomba proporciona velocidades de escape de 60 L/s para Nitrógeno (N2) y 55 L/s para N2 cuando se utiliza una red protectora.

Logra altas relaciones de compresión de 2x10^7 para N2 y 3x10^3 para H2, asegurando una presión base muy baja. La bomba utiliza cojinetes cerámicos con una vida útil de 20,000 horas.

Bomba de Respaldo e Integración del Sistema

Una bomba de vacío de paletas rotativas de dos etapas con una velocidad de escape de 160 L/min sirve como bomba de respaldo. Todo el sistema es gestionado por un controlador de bomba molecular TC75.

Métricas de Rendimiento del Sistema

El sistema tiene un tiempo de arranque de 1.5-2 minutos y un tiempo de parada de 15-25 minutos. Está diseñado para manejar una contrapresión máxima admisible de 800 Pa.

Entrega de Gas y Precursores

El control preciso sobre el flujo de gases reactivos y precursores químicos es fundamental para lograr la estequiometría y las propiedades deseadas de la película.

Controladores de Flujo Másico (MFCs)

El sistema puede configurarse con 4, 8 o 12 líneas de gas, cada una regulada independientemente por un controlador de flujo másico (MFC). Esto permite una mezcla precisa y repetible de diferentes gases de proceso.

Opciones de Precursores

El sistema admite el uso de varios dopantes y precursores líquidos, ampliando el rango de materiales que se pueden depositar.

Entendiendo las Especificaciones Clave y sus Compensaciones

Elegir u operar un sistema PECVD implica equilibrar factores contrapuestos. Una especificación que es ideal para una aplicación puede ser una limitación para otra.

Potencia vs. Propiedades de la Película

Una alta potencia de RF generalmente aumenta la tasa de deposición, pero también puede llevar a una mayor tensión en la película o a posibles daños en el sustrato. La adición de potencia de LF proporciona una herramienta para mitigar esta tensión, pero requiere una sintonización cuidadosa para evitar comprometer otras cualidades de la película como la densidad.

Temperatura vs. Rendimiento

Temperaturas de sustrato más altas (hasta 400°C, con opciones hasta 1200°C) a menudo mejoran la calidad, densidad y adhesión de la película. Sin embargo, esto conlleva un costo de ciclos de calentamiento y enfriamiento más largos, reduciendo el rendimiento. También limita los tipos de sustratos que se pueden utilizar.

Velocidad de Bombeo vs. Costo y Complejidad

Una velocidad de bombeo más rápida permite tiempos de ciclo más rápidos y una presión base más baja, lo que mejora la pureza de la película. Sin embargo, las bombas más grandes y potentes aumentan el costo, el tamaño y los requisitos de mantenimiento del sistema.

Haciendo Coincidir las Especificaciones del Sistema con sus Objetivos de Deposición

Su aplicación específica debe dictar qué especificaciones prioriza.

- Si su enfoque principal es la investigación y el desarrollo (I+D): Priorice la flexibilidad, como un amplio rango de temperatura del sustrato, un gran número de líneas de gas MFC y generadores de RF/LF de doble frecuencia para el ajuste del proceso.

- Si su enfoque principal es la producción de alto rendimiento: Enfatice características como el manejo de sustratos grandes (460 mm), tiempos rápidos de bombeo y ventilación, y automatización robusta con limpieza in-situ y control de punto final.

- Si su enfoque principal son propiedades de materiales específicas (por ejemplo, películas de baja tensión): Preste mucha atención al sistema de suministro de energía, asegurándose de que tenga capacidades de doble frecuencia y software de rampa de parámetros para un control fino sobre el proceso de deposición.

En última instancia, comprender estas especificaciones le permite seleccionar u operar un sistema PECVD como un instrumento de precisión adaptado a sus objetivos específicos de ciencia de materiales.

Tabla Resumen:

| Categoría de Especificación | Detalles Clave |

|---|---|

| Cámara de Proceso | Substratos de hasta 460 mm, electrodos calentados (205-460 mm), temperatura de pared 80°C, puerto de bombeo de 160 mm |

| Suministro de Energía | RF: 30W/300W, LF: 600W (50-460 kHz), conmutación RF de doble frecuencia para control de tensión |

| Sistema de Vacío | Bomba molecular (69,000 rpm, 60 L/s N2), bomba de respaldo (160 L/min), presión base < 1E-6 Torr, vida útil de la bomba 20,000 horas |

| Suministro de Gas | 4-12 líneas MFC, admite precursores líquidos para estequiometría precisa |

| Gestión Térmica | Temperatura del sustrato hasta 400°C (opción hasta 1200°C) |

| Métricas de Rendimiento | Tiempo de arranque 1.5-2 min, tiempo de parada 15-25 min, presión trasera máxima 800 Pa |

¿Listo para mejorar las capacidades de deposición de películas delgadas de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas PECVD adaptados para necesidades de I+D y producción. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos, desde un control preciso de la energía hasta un vacío y suministro de gas optimizados. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus innovaciones en ciencia de materiales.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura