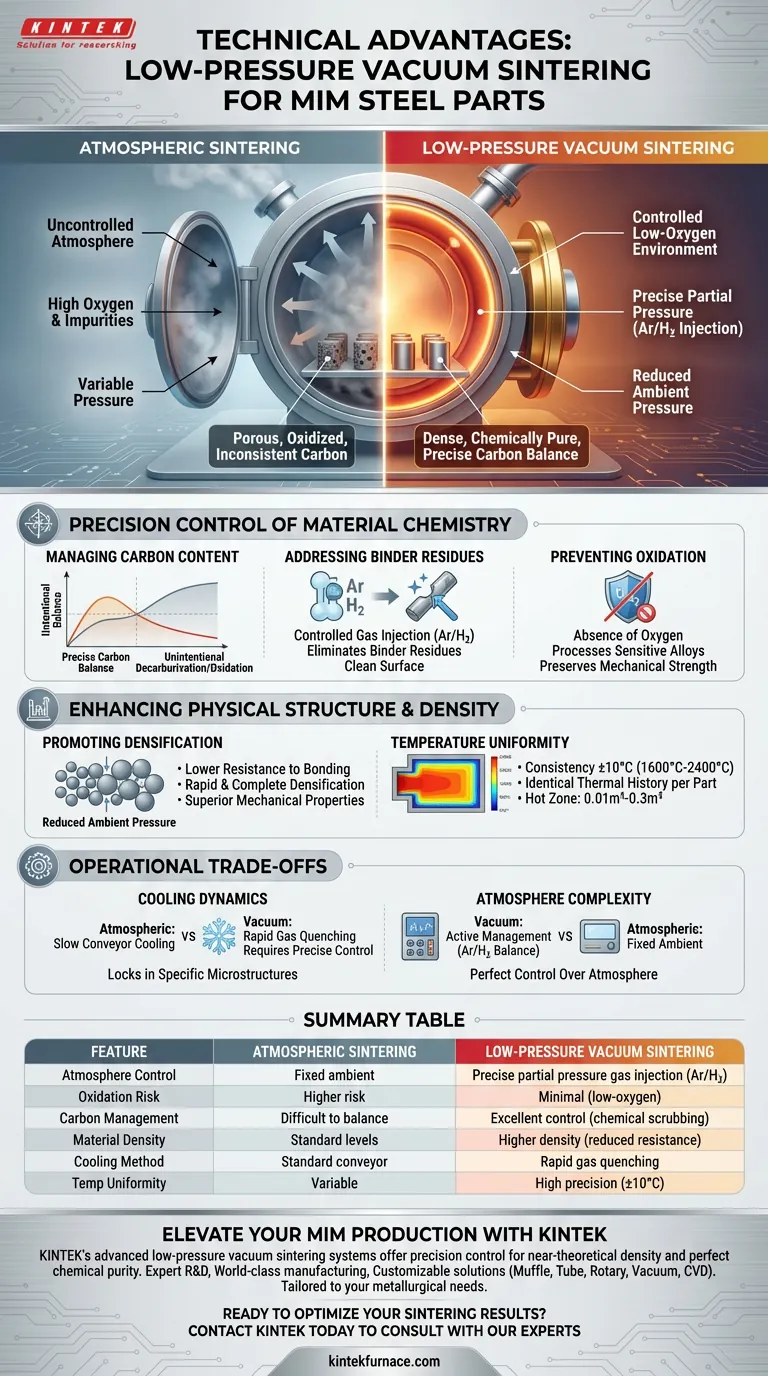

La principal ventaja técnica del sinterizado al vacío a baja presión es su capacidad para crear un entorno controlado y con bajo contenido de oxígeno que mejora significativamente la densidad y la pureza química de las piezas de Moldeo por Inyección de Metales (MIM).

A diferencia del sinterizado a presión atmosférica, los hornos de vacío permiten una manipulación precisa de la presión interna y la composición del gas. Esta capacidad es fundamental para gestionar el contenido de carbono, eliminar los residuos del aglutinante y prevenir la oxidación en grados de acero sensibles.

Conclusión principal: Lograr piezas MIM de alto rendimiento requiere dominar la eliminación de aglutinantes y la prevención de huecos. El sinterizado al vacío a baja presión resuelve esto reduciendo la presión ambiental para promover la densificación, al tiempo que utiliza la inyección controlada de gas para eliminar químicamente los residuos de carbono y prevenir la oxidación.

Control de Precisión de la Química del Material

Gestión del contenido de carbono

El desafío más crítico en MIM es mantener el equilibrio de carbono correcto después de la eliminación del aglutinante. Los hornos de vacío a baja presión proporcionan un entorno de bajo potencial de oxígeno.

Este entorno evita la descarburación u oxidación no intencional del acero, asegurando que el contenido final de carbono se alinee estrictamente con las especificaciones de la aleación.

Abordar los residuos del aglutinante

Los hornos atmosféricos a menudo luchan con el "exceso de carbono" causado por materiales aglutinantes atrapados. Los hornos de vacío abordan esto permitiendo la inyección controlada de gases inertes o reductores, como argón o hidrógeno.

Estos gases reaccionan activamente con los aglutinantes residuales o los arrastran. Esta capacidad de ajuste fino garantiza que las características superficiales de la pieza permanezcan limpias y sin defectos.

Prevención de la oxidación

El sinterizado atmosférico estándar representa un riesgo para los materiales reactivos. La ausencia de oxígeno en un horno de vacío permite el procesamiento de grados de acero altamente sensibles a la oxidación.

Esta capacidad es esencial para aleaciones de alto rendimiento donde incluso la oxidación microscópica puede comprometer la resistencia mecánica.

Mejora de la estructura física y la densidad

Promoción de la densificación

Lograr la densidad completa es el objetivo final del sinterizado. Al reducir la presión ambiental, los hornos de vacío disminuyen la resistencia a la unión de partículas.

Esta reducción de presión promueve una densificación rápida y completa de las piezas de acero, lo que conduce a propiedades mecánicas superiores en comparación con las piezas procesadas a presión atmosférica.

Uniformidad de temperatura

La consistencia es vital para la producción por lotes. Estos hornos mantienen la uniformidad de temperatura dentro de ±10°C, incluso a temperaturas extremas que van desde 1600°C hasta 2400°C.

Esto garantiza que cada pieza del lote, independientemente de su posición en la zona caliente (que varía de 0.01m³ a 0.3m³), experimente la misma historia térmica.

Compensaciones operativas: vacío frente a atmosférico

Dinámica de enfriamiento

El sinterizado atmosférico generalmente depende de hornos de cinta transportadora con velocidades de enfriamiento estándar. En contraste, los hornos de vacío a menudo se combinan con sistemas de enfriamiento por gas.

Esto permite que las piezas se enfríen significativamente más rápido de lo que lo harían en hornos de cinta transportadora. El enfriamiento rápido puede ser ventajoso para fijar microestructuras específicas, aunque requiere un control preciso para evitar el choque térmico.

Complejidad de la atmósfera

Mientras que los hornos atmosféricos dependen de un entorno ambiental constante, los hornos de vacío requieren una gestión activa.

El operador debe equilibrar el nivel de vacío con las presiones parciales específicas de los gases inyectados (Ar/H2). Esto añade una capa de complejidad técnica, pero ofrece la recompensa de un control perfecto sobre la atmósfera de sinterizado.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de sus piezas de acero MIM, alinee la elección de su horno con sus requisitos metalúrgicos específicos.

- Si su enfoque principal es la pureza química: Utilice el sinterizado al vacío para aprovechar la inyección de gas a presión parcial (Ar/H2) para la eliminación precisa de residuos de aglutinante y el control del carbono.

- Si su enfoque principal es la alta densidad: Confíe en la presión ambiental reducida de los hornos de vacío para promover una unión de partículas más estrecha y el cierre de poros.

- Si su enfoque principal es la sensibilidad a la oxidación: Elija el sinterizado al vacío para eliminar completamente el oxígeno, permitiendo el procesamiento de aleaciones sensibles de alto rendimiento.

En última instancia, el sinterizado al vacío a baja presión transforma el proceso de sinterizado de un simple paso de calentamiento a una reacción química sintonizable, garantizando una densidad y una integridad superficial superiores.

Tabla resumen:

| Característica | Sinterizado atmosférico | Sinterizado al vacío a baja presión |

|---|---|---|

| Control de la atmósfera | Entorno ambiental fijo | Inyección precisa de gas a presión parcial (Ar/H2) |

| Riesgo de oxidación | Mayor riesgo en aleaciones sensibles | Mínimo debido al entorno con bajo contenido de oxígeno |

| Gestión del carbono | Difícil de equilibrar los residuos del aglutinante | Excelente control mediante limpieza química |

| Densidad del material | Niveles de densidad estándar | Mayor densidad a través de una resistencia reducida |

| Método de enfriamiento | Enfriamiento estándar por cinta transportadora | Enfriamiento rápido por gas para control de microestructura |

| Uniformidad de temperatura | Variable según el tamaño del horno | Alta precisión (típicamente dentro de ±10°C) |

Mejore su producción MIM con KINTEK

No se conforme con propiedades de materiales inconsistentes. Los sistemas avanzados de sinterizado al vacío a baja presión de KINTEK ofrecen el control de precisión necesario para lograr una densidad teórica cercana y una pureza química perfecta para sus piezas de acero MIM.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona una gama completa de soluciones personalizables que incluyen sistemas Muffle, de tubo, rotatorios, de vacío y CVD. Ya sea que necesite eliminar la oxidación o dominar el equilibrio de carbono, nuestros hornos de alta temperatura de laboratorio están diseñados para sus necesidades metalúrgicas únicas.

¿Listo para optimizar sus resultados de sinterizado?

Póngase en contacto con KINTEK hoy mismo para consultar con nuestros expertos

Guía Visual

Referencias

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización por plasma SPS

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cuáles son las aplicaciones biomédicas de los hornos de vacío de alta temperatura? Esenciales para implantes médicos seguros y biocompatibles

- ¿Cómo mejoran los hornos de vacío modernos la eficiencia energética? Logre un procesamiento térmico superior con menores costos energéticos

- ¿Qué materiales se pueden unir mediante soldadura fuerte al vacío? Logre uniones de alta integridad para metales y cerámicas disímiles

- ¿Por qué se requiere el procesamiento en horno de vacío antes del curado de los compuestos de nanotubos de carbono impregnados de resina?

- ¿Cómo mantiene un horno de alta temperatura de vacío de laboratorio las condiciones para LiF-BeF2-LaF3? Control experto de la atmósfera

- ¿Cuáles son los métodos de temple comunes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Qué características de seguridad están asociadas con los hornos de recocido al vacío? Asegure un procesamiento térmico resistente al fuego y sin explosiones

- ¿Cómo facilitan los termovisores y los modelos híbridos de IA la detección de fugas? Precisión del 92% en hornos industriales