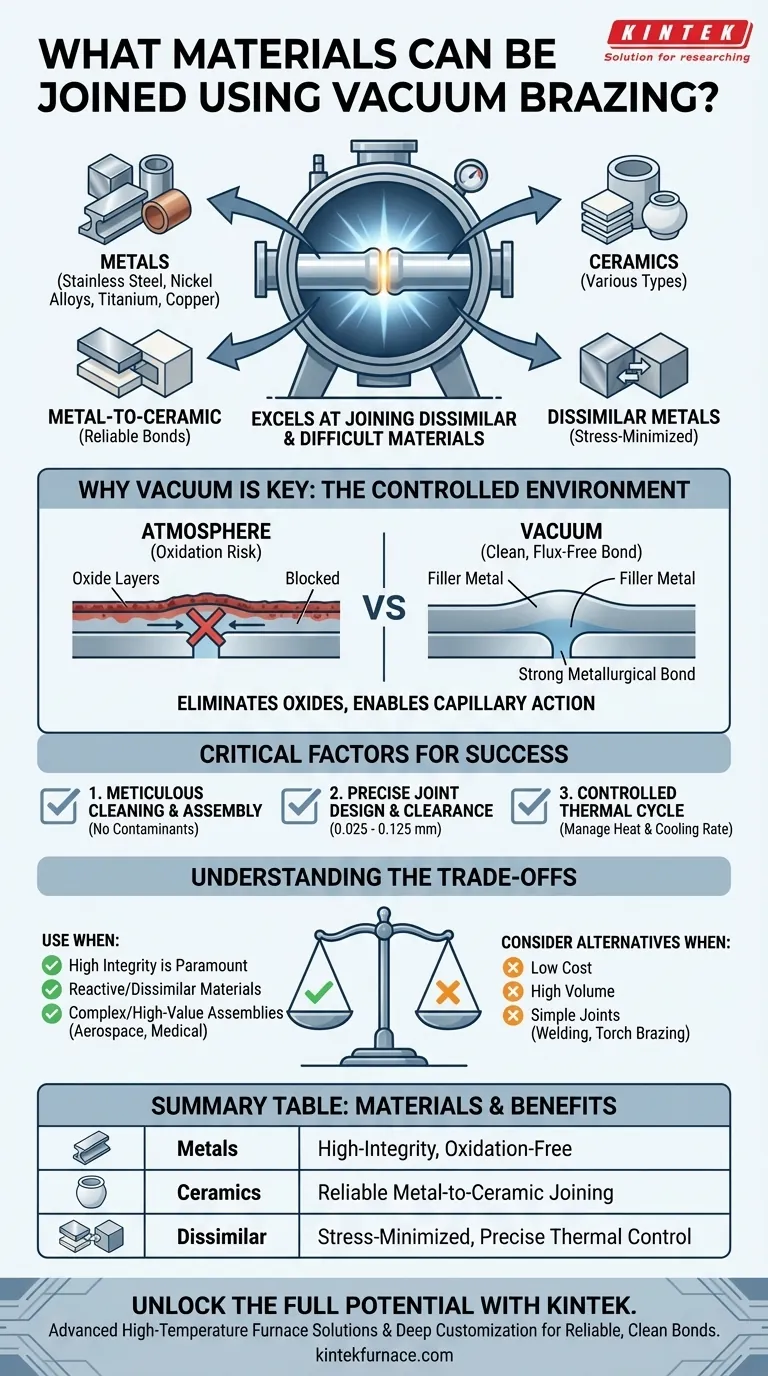

En resumen, la soldadura fuerte al vacío sobresale en la unión de una amplia gama de materiales que a menudo son difíciles o imposibles de unir con otros métodos. Su principal fortaleza radica en la creación de uniones de alta integridad entre metales disímiles, incluyendo acero inoxidable, aleaciones de níquel, titanio y cobre. Fundamentalmente, también es uno de los pocos procesos capaces de unir de forma fiable metales con cerámicas.

El verdadero valor de la soldadura fuerte al vacío no es solo los materiales que puede unir, sino su capacidad para producir uniones excepcionalmente limpias, fuertes y sin fundente en ensamblajes complejos al realizar el proceso en un entorno controlado y libre de oxígeno.

Por qué el vacío es la clave de la versatilidad

El poder de la soldadura fuerte al vacío proviene del entorno en el que se realiza. Al eliminar la atmósfera del horno, el proceso elimina el riesgo de oxidación que afecta a muchos otros métodos de unión a alta temperatura.

Eliminación de óxidos y contaminación

Cuando los metales se calientan, sus superficies reaccionan con el oxígeno del aire para formar óxidos. Estas capas de óxido actúan como una barrera, impidiendo que el metal de aportación humedezca y se adhiera correctamente a los materiales base, lo que lleva a una unión débil o fallida.

Un entorno de alto vacío elimina esta amenaza. Esto permite que la aleación de soldadura fundida fluya libremente por acción capilar hacia la unión, creando una unión metalúrgica directa y fuerte sin necesidad de fundentes químicos corrosivos.

Permitir la unión de materiales disímiles

Este proceso limpio y controlado es lo que hace posible la unión de materiales disímiles. Diferentes materiales se expanden y contraen a diferentes velocidades (coeficiente de expansión térmica), lo que puede crear un estrés inmenso durante el calentamiento y el enfriamiento.

La soldadura fuerte al vacío permite un control extremadamente preciso sobre el ciclo térmico. Esto asegura que los ensamblajes complejos, incluso aquellos hechos de diferentes metales o combinaciones de metal y cerámica, puedan calentarse y enfriarse a una velocidad que minimice el estrés interno, evitando la distorsión o el agrietamiento.

Factores críticos para una unión exitosa

Aunque versátil, la soldadura fuerte al vacío es un proceso altamente técnico que exige un control meticuloso. El éxito no se trata solo de elegir los materiales correctos; se trata de dominar todo el proceso de principio a fin.

Limpieza y montaje meticulosos

Las piezas a unir deben estar escrupulosamente limpias antes de entrar en el horno. Cualquier aceite, grasa o contaminante de la superficie se vaporizará en el vacío y puede interferir con la unión. El montaje debe realizarse en un ambiente limpio por la misma razón.

Diseño de junta y holgura precisos

El espacio entre los materiales que se unen, conocido como holgura de la junta, es crítico. Debe ser lo suficientemente grande para permitir que el metal de aportación fluya, pero lo suficientemente pequeño para permitir una fuerte acción capilar.

Para la mayoría de las aplicaciones, esta holgura suele ser entre 0,025 mm y 0,125 mm (0,001" a 0,005").

Ciclo térmico controlado

Cada etapa del proceso de calentamiento y enfriamiento debe gestionarse con precisión. Esto asegura que el metal de aportación se funda y fluya a la temperatura correcta y que el ensamblaje final se enfríe lo suficientemente lento como para evitar el choque térmico o la acumulación de estrés residual.

Comprendiendo las compensaciones

La soldadura fuerte al vacío ofrece una calidad inigualable, pero viene con requisitos específicos que la hacen inadecuada para todas las aplicaciones.

La necesidad de equipo especializado

El proceso requiere un horno de alto vacío, lo que representa una inversión de capital significativa. Estos sistemas son complejos de operar y mantener, y requieren técnicos cualificados.

Intolerancia a las desviaciones del proceso

Hay muy poco margen de error. Una soldadura exitosa depende del control estricto y repetible de todas las variables del proceso, desde la limpieza y el montaje hasta el perfil térmico final. Cualquier desviación puede comprometer la integridad de todo el conjunto.

Mayor coste por pieza

Debido al equipo especializado, los largos tiempos de ciclo y la necesidad de supervisión experta, la soldadura fuerte al vacío es generalmente más cara que otros métodos de unión como la soldadura o la soldadura fuerte con soplete. Su coste se justifica por el alto rendimiento y la fiabilidad de la unión final.

Elegir la opción correcta para su aplicación

Utilice la soldadura fuerte al vacío cuando la integridad de la unión sea primordial y otros métodos sean insuficientes.

- Si su objetivo principal es unir materiales reactivos o disímiles: La soldadura fuerte al vacío es una de las mejores opciones para unir titanio, superaleaciones de níquel o metales con cerámicas.

- Si su objetivo principal es crear ensamblajes complejos de alto valor: El proceso es ideal para producir uniones limpias y sin fundente en componentes intrincados para aplicaciones aeroespaciales, médicas o de semiconductores.

- Si su objetivo principal es un bajo costo y un alto volumen para uniones simples: Debería considerar métodos alternativos como la soldadura fuerte con soplete, la soldadura fuerte por inducción o la soldadura, ya que la soldadura fuerte al vacío podría estar sobredimensionada.

En última instancia, la soldadura fuerte al vacío es un proceso de fabricación de precisión elegido por su rendimiento, no por su conveniencia.

Tabla resumen:

| Tipo de material | Ejemplos | Beneficios clave |

|---|---|---|

| Metales | Acero inoxidable, Aleaciones de níquel, Titanio, Cobre | Uniones de alta integridad, sin oxidación |

| Cerámicas | Varias cerámicas | Unión metal-cerámica fiable |

| Combinaciones disímiles | Metal-metal, metal-cerámica | Uniones con estrés minimizado, control térmico preciso |

¡Libere todo el potencial de la soldadura fuerte al vacío para sus ensamblajes de alto rendimiento! En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, adaptados para industrias como la aeroespacial, médica y de semiconductores. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos, entregando uniones fiables y limpias para componentes complejos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y la calidad de los productos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización