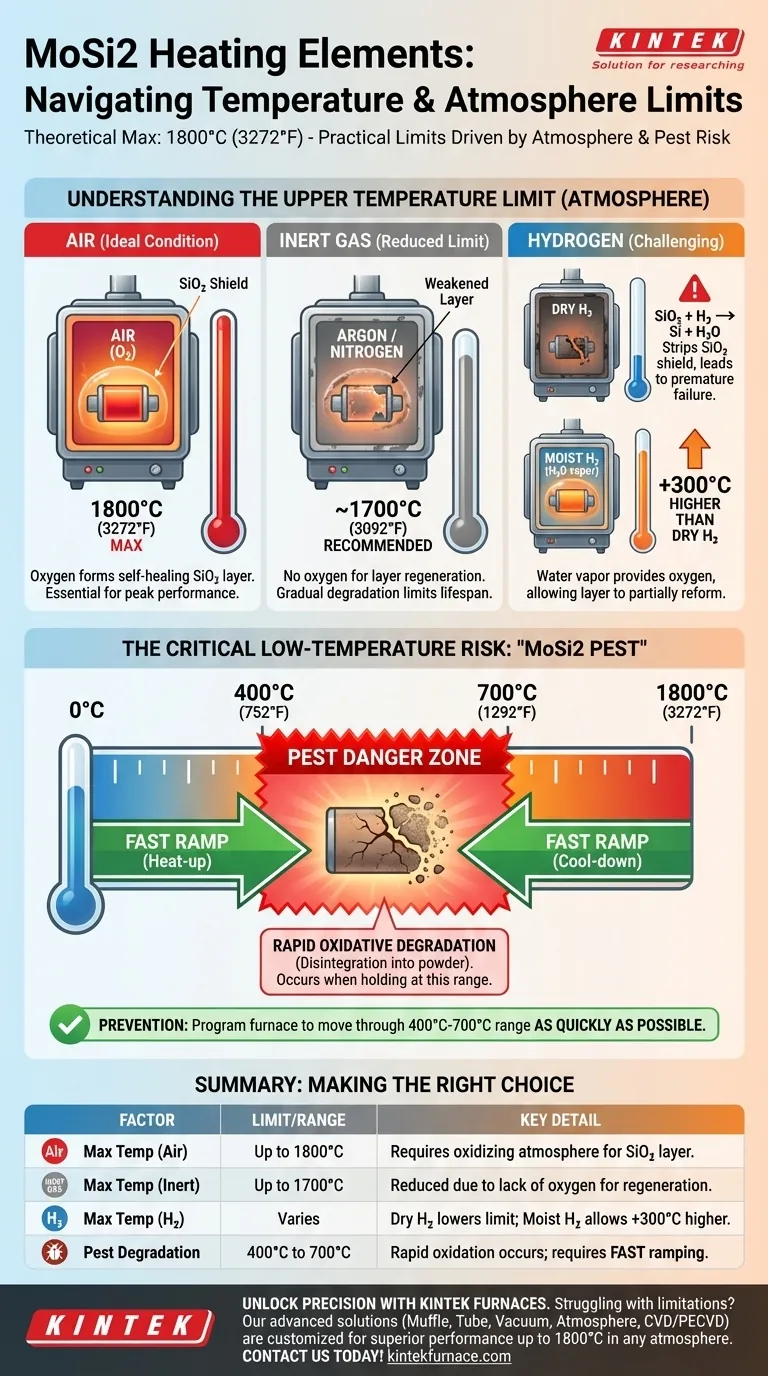

En condiciones ideales, los elementos calefactores de disilicuro de molibdeno (MoSi2) pueden operar a temperaturas de horno de hasta 1800 °C (3272 °F). Sin embargo, este máximo absoluto rara vez se puede alcanzar en la práctica. El verdadero límite de operación está dictado por la atmósfera del horno y un modo de falla crítico a baja temperatura que debe gestionarse cuidadosamente.

El rendimiento de los elementos de MoSi2 no se define por un solo número, sino por dos límites críticos. El límite superior está determinado por la capacidad de la atmósfera del horno para mantener una capa protectora de óxido, mientras que una degradación por "plaga" a baja temperatura dicta cómo se debe calentar y enfriar el horno.

Comprensión del límite superior de temperatura

La temperatura máxima de un elemento de MoSi2 depende enteramente de la presencia de oxígeno para formar y mantener una capa protectora de sílice (SiO2) en la superficie.

La condición ideal: atmósfera de aire

En una atmósfera oxidante como el aire, los elementos de MoSi2 pueden alcanzar de forma fiable su temperatura máxima de 1800 °C.

El oxígeno del aire reacciona con la superficie del elemento para formar continuamente una capa fina, autocurativa y similar al vidrio de sílice. Esta capa protege el material subyacente de una mayor oxidación y es la clave de su capacidad para operar a altas temperaturas.

El impacto de las atmósferas inertes

En atmósferas inertes, como argón o nitrógeno, la temperatura máxima de funcionamiento recomendada se reduce aproximadamente en 100 °C, a unos 1700 °C.

Sin suficiente oxígeno, la capa protectora de sílice no puede regenerarse si se daña o se ve comprometida a altas temperaturas. Esta degradación gradual limita la temperatura máxima y la vida útil del elemento.

El desafío de las atmósferas de hidrógeno

El uso de elementos de MoSi2 en una atmósfera de hidrógeno seco (H2) reduce severamente la temperatura máxima.

El hidrógeno actúa como agente reductor, eliminando activamente el oxígeno de la capa protectora de sílice (SiO2) y convirtiéndolo en silicio. Esto destruye rápidamente el revestimiento protector del elemento, lo que lleva a fallas prematuras a temperaturas mucho más bajas.

La solución: uso de hidrógeno húmedo

El uso de hidrógeno húmedo puede mejorar significativamente el rendimiento, permitiendo temperaturas hasta 300 °C más altas que en hidrógeno seco.

El vapor de agua (H2O) en el gas húmedo proporciona una fuente de oxígeno. Esto permite que la capa protectora de sílice se reforme parcialmente, contrarrestando el efecto reductor del hidrógeno y permitiendo la operación a temperaturas más altas.

El riesgo crítico a baja temperatura: "Plaga de MoSi2"

Una de las limitaciones más importantes de los elementos de MoSi2 es un modo de falla contraintuitivo que ocurre a temperaturas bajas a moderadas, conocido como "plaga".

¿Qué es la plaga de MoSi2?

La plaga de MoSi2 es una forma de degradación oxidativa rápida que hace que el material del elemento se desintegre en un polvo fino.

Este fenómeno no es una falla a alta temperatura, sino una descomposición química específica que ocurre dentro de una ventana de temperatura particular.

¿Cuándo ocurre?

La degradación por plaga ocurre en un rango de temperatura crítico, típicamente entre 400 °C y 700 °C (752 °F y 1292 °F).

Mantener los elementos dentro de este rango de temperatura durante períodos prolongados, o pasar por él demasiado lentamente, los expone a una descomposición acelerada.

Cómo prevenirlo

La prevención requiere programar el controlador del horno para que pase por el rango de 400 °C a 700 °C lo más rápido posible durante el calentamiento y el enfriamiento. Esto minimiza el tiempo de exposición del elemento a las condiciones que causan la plaga.

Tomando la decisión correcta para su objetivo

Los parámetros de funcionamiento de su horno deben configurarse en función de los requisitos específicos de su proceso, respetando al mismo tiempo las limitaciones fundamentales de los elementos calefactores.

- Si su objetivo principal es alcanzar la temperatura máxima absoluta (hasta 1800 °C): Debe operar el horno en una atmósfera de aire para asegurar que la capa protectora de sílice se mantenga constantemente.

- Si su objetivo principal es ejecutar un proceso en una atmósfera inerte o de hidrógeno: Debe aceptar una temperatura máxima de operación más baja y controlar cuidadosamente los niveles de humedad del gas para proteger los elementos.

- Si su objetivo principal es maximizar la vida útil del elemento: Debe programar los ciclos del horno para calentar y enfriar rápidamente a través del rango de 400 °C a 700 °C para evitar la degradación por "plaga de MoSi2".

Al comprender estos límites térmicos y atmosféricos, puede aprovechar eficazmente las capacidades de alta temperatura de los elementos de MoSi2 al tiempo que garantiza un funcionamiento fiable del horno.

Tabla resumen:

| Factor | Límite / Rango de temperatura | Detalles clave |

|---|---|---|

| Temperatura máxima en aire | Hasta 1800 °C | Requiere atmósfera oxidante para la capa protectora de sílice |

| Temperatura máxima en gas inerte | Hasta 1700 °C | Reducida debido a la falta de oxígeno para la regeneración de la capa |

| Temperatura máxima en hidrógeno | Varía | El H2 seco reduce el límite; el H2 húmedo permite hasta 300 °C más |

| Rango de degradación por plaga | 400 °C a 700 °C | Se produce una oxidación rápida; requiere calentamiento/enfriamiento rápido |

Desbloquee la precisión y la fiabilidad con los hornos de alta temperatura de KINTEK

¿Tiene problemas con las limitaciones de temperatura o la degradación de los elementos en su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para un rendimiento superior hasta 1800 °C. Con sólidas capacidades de personalización profunda, garantizamos una alineación precisa con sus requisitos experimentales únicos, ya sea que trabaje en atmósferas de aire, inertes o de hidrógeno.

No permita que las fallas de los elementos calefactores le detengan: contáctenos hoy mismo para conversar sobre cómo nuestras soluciones de hornos de alta temperatura pueden mejorar la eficiencia de su laboratorio, prolongar la vida útil de los equipos y ofrecer resultados consistentes.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil