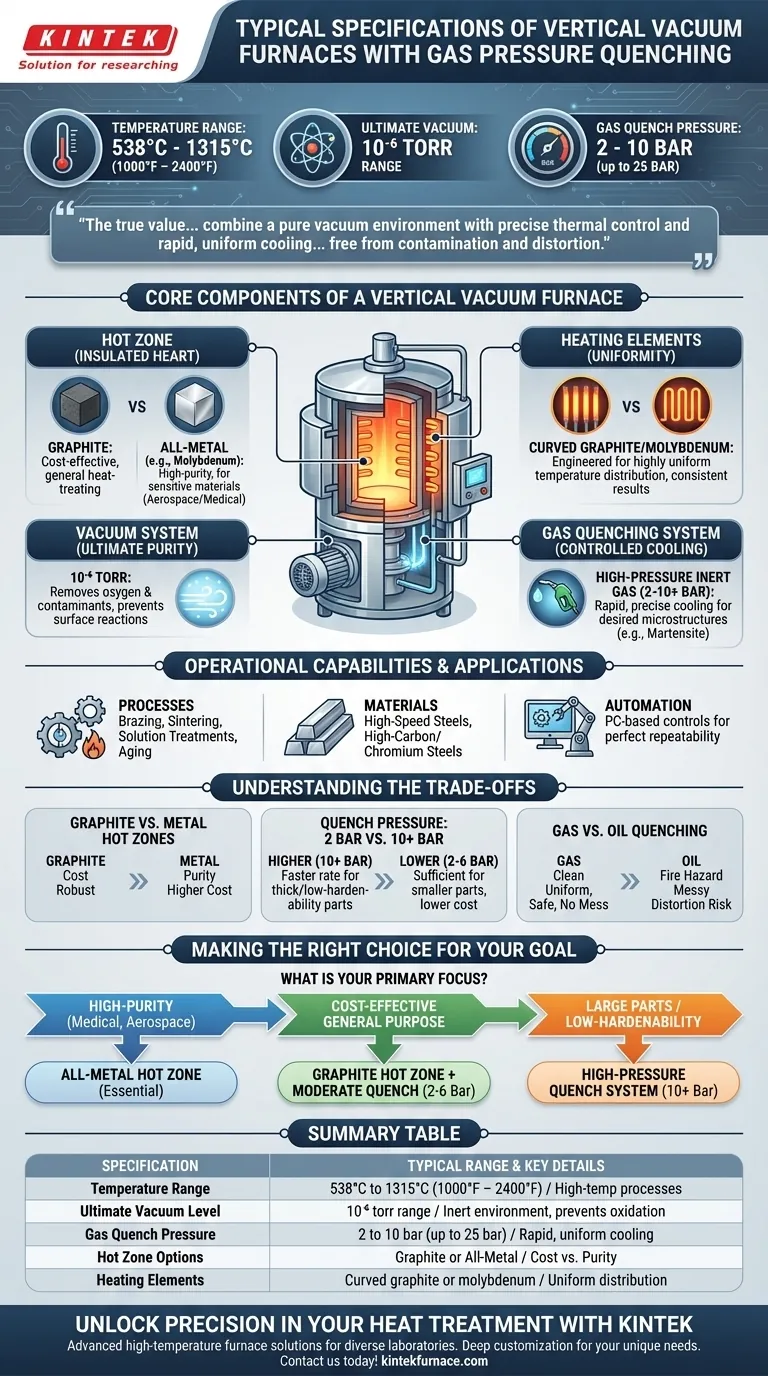

En resumen, un horno de vacío vertical con enfriamiento por gas a presión se define por su capacidad de operar a altas temperaturas y altos niveles de vacío, seguido de un enfriamiento rápido con gas inerte presurizado. Las especificaciones clave suelen incluir un rango de temperatura de 538°C a 1315°C (1000°F – 2400°F), un nivel de vacío final en el rango de 10⁻⁶ torr y presiones de enfriamiento por gas seleccionables de 2 a 10 bar.

El verdadero valor de estos hornos no se encuentra en una única especificación, sino en cómo combinan un entorno de vacío puro con un control térmico preciso y un enfriamiento rápido y uniforme. Esta sinergia permite el procesamiento de materiales avanzados para cumplir con estrictos estándares de calidad, libres de la contaminación y distorsión comunes en métodos más antiguos.

Los Componentes Principales de un Horno de Vacío Vertical

Para entender lo que estos hornos pueden lograr, primero debe comprender la función de sus componentes principales. Cada elemento desempeña un papel crítico en el control del entorno del material y sus propiedades finales.

La Zona Caliente: Grafito vs. Totalmente Metálica

La zona caliente es el corazón aislado y de alta temperatura del horno. La elección del material es una decisión crítica.

Las zonas calientes totalmente de grafito son rentables y adecuadas para una amplia gama de procesos generales de tratamiento térmico.

Las zonas calientes totalmente metálicas, típicamente de molibdeno, se utilizan para aplicaciones de alta pureza donde la contaminación por carbono del grafito sería perjudicial para el producto final, como en componentes médicos o aeroespaciales.

Elementos Calefactores: Potencia y Uniformidad

El calentamiento es proporcionado por elementos curvados de grafito o molibdeno. Su diseño está pensado para proporcionar una distribución de temperatura altamente uniforme en toda la carga de trabajo.

Esta uniformidad es esencial para asegurar que cada pieza en un lote, independientemente de su posición, reciba exactamente el mismo ciclo térmico, lo que lleva a resultados consistentes y predecibles.

El Sistema de Vacío: Logrando la Máxima Pureza

Estos hornos operan con un vacío final en el rango de 10⁻⁶ torr. Alcanzar este nivel de vacío no se trata solo de eliminar el aire; se trata de crear un ambiente químicamente inerte.

Al eliminar el oxígeno y otros contaminantes atmosféricos, el sistema de vacío previene reacciones superficiales como la oxidación y la descarburación, asegurando que la integridad del material se preserve durante todo el proceso a alta temperatura.

El Sistema de Enfriamiento por Gas: Enfriamiento Controlado

Después del calentamiento, el material se enfría rápidamente utilizando gas inerte a alta presión, con presiones que suelen oscilar entre 2 y 10 bar, aunque algunos sistemas pueden alcanzar los 25 bar.

Este enfriamiento por gas a alta presión es un método de enfriamiento limpio y controlado con precisión. Permite a los operadores alcanzar las rápidas velocidades de enfriamiento necesarias para fijar las microestructuras deseadas, como la martensita en el acero, lo que confiere dureza y resistencia.

Capacidades Operativas y Aplicaciones

Las especificaciones se traducen directamente en un conjunto de capacidades operativas altamente controladas, lo que hace que estos hornos sean ideales para aplicaciones exigentes.

Procesos Adecuados

El amplio rango de temperaturas y el entorno controlado permiten una variedad de procesos térmicos, incluyendo la soldadura fuerte a alta temperatura, la sinterización de metales en polvo, los tratamientos de solución y el envejecimiento.

Materiales Adecuados

Estos hornos son particularmente efectivos para materiales que requieren una gestión térmica precisa, como los aceros de alta velocidad y los aceros con alto contenido de carbono o alto contenido de cromo. Estos materiales poseen bajas velocidades críticas de enfriamiento, lo que hace que el enfriamiento por gas controlado sea ideal para lograr la dureza total.

Automatización y Repetibilidad

Los hornos modernos cuentan con controles totalmente automatizados basados en PC. Esto elimina la variabilidad del proceso y asegura que cada ciclo se ejecute con una repetibilidad perfecta, un requisito para las industrias con estrictos estándares de calidad.

Comprendiendo las Ventajas y Desventajas

La selección de la configuración adecuada del horno implica equilibrar las necesidades de rendimiento con las limitaciones prácticas.

Zonas Calientes de Grafito vs. Metálicas

La principal desventaja es entre el costo y la pureza. Una zona caliente de grafito es una opción robusta y económica para la mayoría de las aplicaciones. Sin embargo, para el procesamiento de materiales reactivos o sensibles, una zona caliente totalmente metálica es obligatoria a pesar de su mayor costo para evitar la contaminación por carbono.

Presión de Enfriamiento: 2 Bar vs. 10+ Bar

Una mayor presión de enfriamiento crea una velocidad de enfriamiento más rápida. Esto es crítico para lograr la dureza en secciones transversales de material gruesas o aleaciones con baja templabilidad.

Presiones más bajas (2-6 bar) suelen ser suficientes para piezas más pequeñas o materiales que se endurecen más fácilmente. El uso de una presión más baja cuando sea posible reduce el consumo de gas inerte y los costos operativos.

Enfriamiento por Gas vs. por Aceite

El enfriamiento por gas es una alternativa moderna y limpia al enfriamiento tradicional por aceite. Elimina los riesgos de incendio, la limpieza desordenada de las piezas y las preocupaciones sobre la eliminación ambiental asociadas con el aceite. Además, el gas proporciona un enfriamiento más uniforme, reduciendo significativamente el riesgo de distorsión de las piezas.

Tomando la Decisión Correcta para Su Objetivo

Su elección de las especificaciones del horno debe estar impulsada por los requisitos de su producto final.

- Si su enfoque principal es el procesamiento de alta pureza (por ejemplo, médico, aeroespacial): Una zona caliente totalmente metálica es esencial para prevenir la contaminación por carbono y asegurar la integridad del material.

- Si su enfoque principal es el tratamiento térmico de uso general y rentable: Una zona caliente de grafito con una presión de enfriamiento moderada (2-6 bar) proporcionará un excelente equilibrio entre rendimiento y economía.

- Si su enfoque principal es el procesamiento de piezas grandes o aleaciones de baja templabilidad: Es necesario un sistema de enfriamiento a alta presión (10 bar o más) para lograr las velocidades de enfriamiento y las propiedades del material requeridas.

En última instancia, comprender estas especificaciones le permite igualar con precisión las capacidades del horno con sus demandas específicas de material y calidad.

Tabla Resumen:

| Especificación | Rango Típico | Detalles Clave |

|---|---|---|

| Rango de Temperatura | 538°C a 1315°C (1000°F – 2400°F) | Permite procesos de alta temperatura como soldadura fuerte y sinterización |

| Nivel de Vacío Final | Rango de 10⁻⁶ torr | Crea un ambiente inerte para prevenir la oxidación y la contaminación |

| Presión de Enfriamiento por Gas | 2 a 10 bar (hasta 25 bar en algunos sistemas) | Permite un enfriamiento rápido y uniforme para las microestructuras deseadas |

| Opciones de Zona Caliente | Grafito o Totalmente Metálica | Grafito para rentabilidad, Totalmente Metálica para aplicaciones de alta pureza |

| Elementos Calefactores | Grafito o molibdeno curvados | Garantiza una distribución uniforme de la temperatura para resultados consistentes |

Desbloquee la precisión en su tratamiento térmico con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestros hornos de vacío verticales con enfriamiento por gas a presión están diseñados para satisfacer sus necesidades exactas, ya sea para aplicaciones de alta pureza en el sector aeroespacial o para un tratamiento térmico general rentable. Con productos como los hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y los sistemas CVD/PECVD, ofrecemos una sólida personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y la calidad del procesamiento de sus materiales—¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior