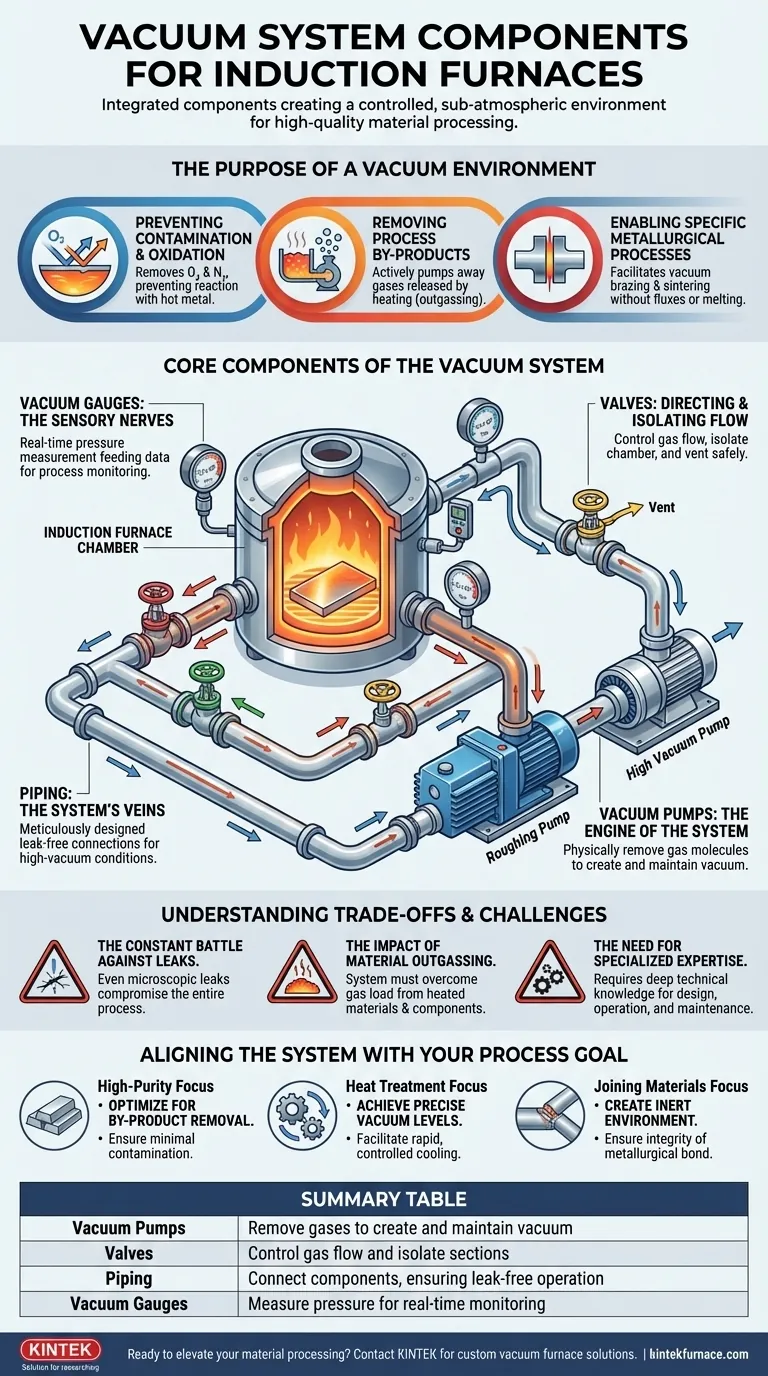

En su esencia, un sistema de vacío para un horno de inducción es un conjunto integrado de componentes diseñado para eliminar el aire y otros gases de la cámara del horno. Las partes principales incluyen una o más bombas de vacío, una serie de válvulas para controlar el flujo de gas, las tuberías de conexión y manómetros de vacío para medir la presión. Estos elementos trabajan juntos para crear un ambiente controlado y subatmosférico esencial para el procesamiento de materiales de alta calidad.

Los componentes individuales de un sistema de vacío son menos importantes que cómo funcionan juntos. El verdadero objetivo no es solo crear un vacío, sino diseñar un entorno específico que prevenga la contaminación, elimine los subproductos y permita procesos metalúrgicos imposibles en el aire libre.

El propósito de un entorno de vacío

Antes de examinar los componentes, es fundamental comprender por qué es necesario un vacío. El vacío en sí mismo no es el producto; es el entorno que permite un resultado superior.

Prevención de la contaminación y la oxidación

La función más fundamental de un vacío es eliminar los gases atmosféricos, principalmente oxígeno y nitrógeno. Esto evita que el metal caliente reaccione con el aire, lo que de otro modo causaría una oxidación no deseada e introduciría impurezas.

Eliminación de subproductos del proceso

Calentar materiales, especialmente aquellos con aglutinantes o contaminantes superficiales, libera gases, un proceso conocido como desgasificación. El sistema de vacío bombea activamente estos subproductos gaseosos, lo que da como resultado un producto final con mayor pureza e integridad estructural superior.

Habilitación de procesos metalúrgicos específicos

Ciertos procesos solo son posibles en el vacío. Por ejemplo, la soldadura fuerte al vacío une piezas utilizando un metal de aporte que fluye limpiamente sin fundentes, y la sinterización al vacío fusiona polvos metálicos en una masa sólida sin fundirlos.

Componentes centrales del sistema de vacío

Cada componente juega un papel distinto y crítico en la creación, el control y la medición del nivel de vacío dentro del horno.

Bombas de vacío: el motor del sistema

Las bombas son el corazón del sistema, responsables de eliminar físicamente las moléculas de gas de la cámara del horno. Un sistema a menudo utiliza múltiples bombas en etapas para alcanzar de manera eficiente la baja presión deseada.

Válvulas: dirigiendo y aislando el flujo

Las válvulas son las puertas de control del sistema. Se utilizan para aislar la cámara del horno de las bombas, controlar la velocidad de evacuación y permitir que la cámara se ventile de forma segura a la presión atmosférica una vez finalizado el proceso.

Tuberías: las venas del sistema

La red de tuberías conecta la cámara del horno, las bombas y las válvulas. Estas deben diseñarse y construirse meticulosamente con los materiales adecuados para manejar condiciones de alto vacío sin fugas ni introducir contaminación propia.

Manómetros de vacío: los nervios sensoriales

No se puede controlar lo que no se puede medir. Los manómetros de vacío son sensores especializados que proporcionan una medición continua y en tiempo real de la presión dentro del horno. Estos datos se envían al panel de control, lo que permite una monitorización y automatización precisas del proceso.

Comprender las compensaciones y los desafíos

Aunque potentes, los sistemas de vacío requieren conocimientos especializados para su diseño, operación y mantenimiento. Ignorar sus complejidades conduce a malos resultados y fallas del equipo.

La batalla constante contra las fugas

Incluso una fuga microscópica puede impedir que el sistema alcance el nivel de vacío objetivo, introduciendo contaminantes y comprometiendo todo el proceso. La detección y prevención de fugas son preocupaciones operativas constantes.

El impacto de la desgasificación de materiales

Los materiales que se procesan e incluso los componentes internos del horno pueden liberar gases atrapados cuando se calientan. El sistema de vacío debe ser lo suficientemente potente como para superar esta "carga de gas" y mantener la presión requerida.

La necesidad de experiencia especializada

Seleccionar la combinación correcta de bombas, válvulas y manómetros para una aplicación específica requiere un profundo conocimiento técnico. Del mismo modo, el mantenimiento adecuado no es una tarea trivial y es esencial para un rendimiento fiable a largo plazo.

Alinear el sistema con su objetivo de proceso

El diseño de un sistema de vacío debe estar impulsado por la aplicación prevista. Su objetivo principal dicta qué características de rendimiento son las más importantes.

- Si su enfoque principal son los materiales de alta pureza: Su sistema debe estar optimizado para eliminar subproductos y prevenir cualquier fuga atmosférica para asegurar una contaminación mínima.

- Si su enfoque principal es el tratamiento térmico (por ejemplo, temple o endurecimiento): La capacidad del sistema para lograr niveles de vacío precisos y facilitar un enfriamiento rápido y controlado es el factor más crítico.

- Si su enfoque principal es la unión de materiales (por ejemplo, soldadura fuerte o sinterización): La principal función del sistema es crear un ambiente químicamente inerte y libre de oxígeno que asegure la integridad del enlace metalúrgico.

Comprender cómo estos componentes crean un entorno controlado es el primer paso para dominar los resultados del procesamiento de sus materiales.

Tabla resumen:

| Componente | Función |

|---|---|

| Bombas de vacío | Eliminan gases para crear y mantener el vacío |

| Válvulas | Controlan el flujo de gas y aíslan secciones |

| Tuberías | Conectan componentes, asegurando un funcionamiento sin fugas |

| Manómetros de vacío | Miden la presión para una monitorización en tiempo real |

¿Listo para elevar su procesamiento de materiales con un sistema de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que cumplimos con precisión sus requisitos experimentales únicos, brindando mayor pureza, eficiencia y fiabilidad. Contáctenos hoy para discutir cómo podemos optimizar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase