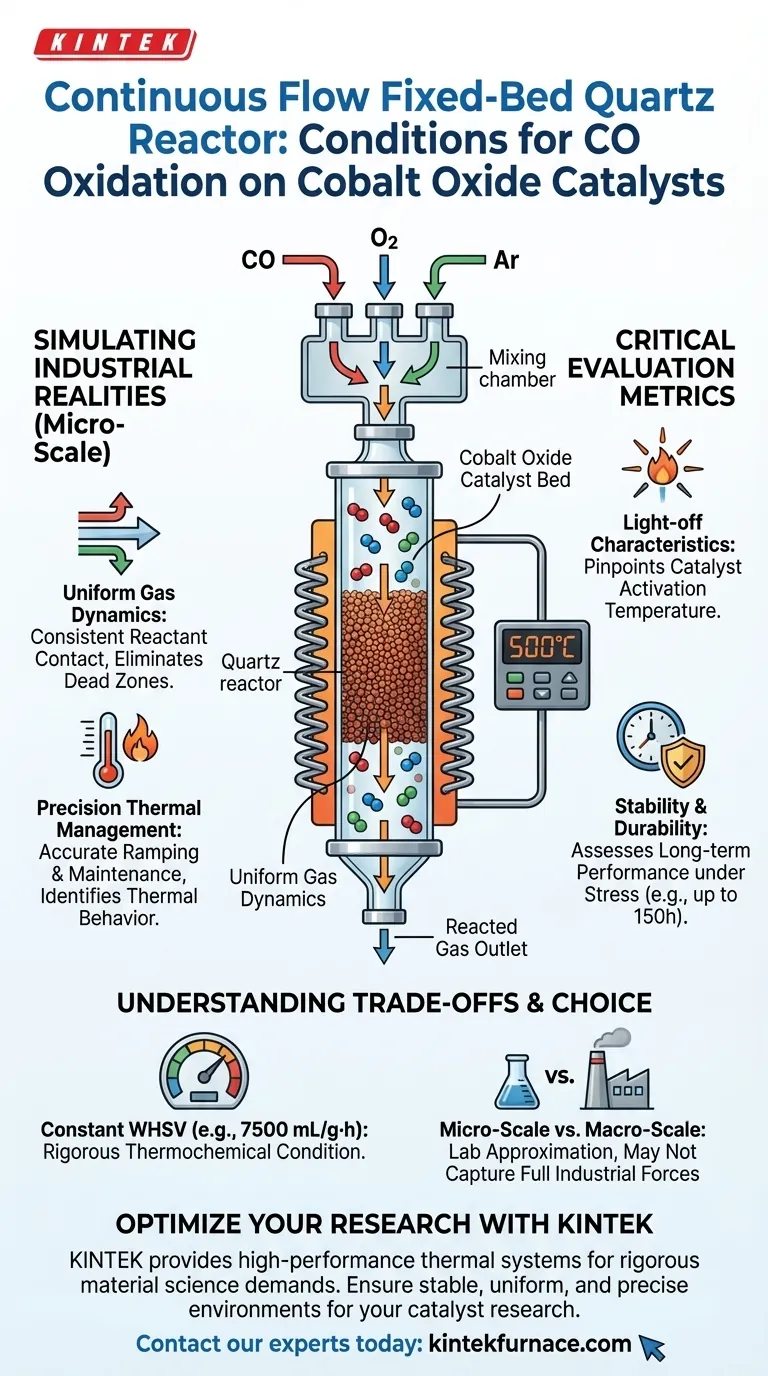

Un reactor de cuarzo de lecho fijo de flujo continuo proporciona un microambiente de reacción altamente controlado diseñado para replicar las realidades industriales. Esta configuración garantiza que los gases de reacción críticos —específicamente monóxido de carbono (CO), oxígeno y argón— fluyan uniformemente a través del lecho catalítico de óxido de cobalto. Al integrar un sistema de control de temperatura de alta precisión, el reactor crea las condiciones estables necesarias para medir con precisión la eficiencia y durabilidad del catalizador.

El valor principal del reactor radica en su capacidad para simular condiciones operativas industriales reales a microescala. Esto permite a los investigadores aislar variables de rendimiento específicas, como la temperatura de encendido y la estabilidad estructural, sin la interferencia de fluctuaciones ambientales.

Simulación de realidades industriales

Dinámica de gas uniforme

La fiabilidad de sus datos depende completamente de la consistencia del contacto de los reactivos. Este tipo de reactor asegura que la mezcla de gases (CO, O2 y Ar) fluya uniformemente a través del lecho fijo.

Esta uniformidad elimina los "puntos calientes" o zonas muertas dentro del lecho catalítico. Garantiza que cada partícula del catalizador de óxido de cobalto esté sujeta al mismo potencial químico.

Gestión térmica de precisión

Para evaluar catalizadores derivados de diferentes fuentes de microalgas o temperaturas de calcinación, la precisión térmica es irrenunciable. El sistema utiliza control de temperatura de alta precisión, empleando a menudo componentes como termopares tipo K.

Esto permite la rampa y el mantenimiento precisos del calor. Le permite determinar exactamente cómo se comporta el catalizador en un espectro de temperaturas, en lugar de solo en un punto de ajuste único.

Métricas de evaluación críticas

Determinación de las características de encendido

Una de las métricas de rendimiento más críticas para la oxidación de CO es la temperatura de "encendido", el punto en el que el catalizador se vuelve activo. El entorno controlado del reactor le permite identificar este umbral con alta precisión.

Al aumentar sistemáticamente las temperaturas, puede identificar el momento exacto en que comienza la oxidación. Estos datos son esenciales para comparar la eficacia de los catalizadores preparados en diferentes condiciones de calcinación.

Evaluación de la estabilidad y durabilidad

Más allá de la actividad inicial, el reactor permite la evaluación de la estabilidad a lo largo del tiempo. Puede simular condiciones rigurosas para probar si el catalizador mantiene su estructura y actividad o se degrada.

Datos suplementarios sugieren que estos reactores pueden mantener condiciones durante períodos prolongados (hasta 150 horas) a altas temperaturas (500 °C–550 °C). Esto revela la resistencia del catalizador al estrés térmico y al colapso estructural.

Comprensión de las compensaciones

El rigor de la velocidad espacial constante

Si bien es beneficioso para la estandarización, estos reactores a menudo mantienen una Velocidad Espacial Horaria en Peso (WHSV) constante (por ejemplo, 7500 mL/g·h).

Esto impone una condición termoquímica rigurosa al catalizador. Si el catalizador tiene sitios activos sinérgicos atómicos débiles, este flujo constante de alta velocidad puede provocar una rápida desactivación que podría no ocurrir en condiciones más suaves.

Microescala frente a macroescala

Este equipo proporciona un microambiente de reacción. Si bien simula eficazmente las condiciones industriales, sigue siendo una aproximación a escala de laboratorio.

Factores como los gradientes de calor masivos o las fuerzas de aplastamiento físico presentes en un reactor industrial a gran escala pueden no capturarse completamente en una configuración de tubo de cuarzo.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de un reactor de cuarzo de lecho fijo de flujo continuo, alinee sus parámetros de prueba con sus requisitos de datos específicos:

- Si su enfoque principal es el Perfilado de Actividad: Priorice las características de control de temperatura de precisión para mapear con precisión la curva de encendido de la reacción de oxidación de CO.

- Si su enfoque principal es el Análisis del Ciclo de Vida: Utilice la capacidad del sistema para mantener WHSV y temperatura constantes durante largos períodos (más de 100 horas) para poner a prueba la estabilidad estructural del catalizador.

Al aprovechar el control preciso del flujo de gas y la temperatura, transforma el potencial químico bruto en datos de ingeniería procesables.

Tabla resumen:

| Característica | Condición proporcionada | Beneficio para las pruebas de oxidación de CO |

|---|---|---|

| Dinámica de gas | Flujo uniforme de CO, O2 y Ar | Elimina zonas muertas; asegura un contacto constante de los reactivos. |

| Control térmico | Rampa y mantenimiento de alta precisión | Identifica con precisión la temperatura de "encendido" y el comportamiento térmico. |

| Modo de operación | Flujo continuo a WHSV constante | Simula entornos industriales para probar la durabilidad y la estabilidad. |

| Entorno | Microreacción controlada (cuarzo) | Aísla las variables de rendimiento y previene la interferencia ambiental. |

Optimice su investigación de catalizadores con KINTEK

La precisión es la base de datos de rendimiento fiables de oxidación de CO. KINTEK proporciona sistemas térmicos personalizables de alto rendimiento —incluidos reactores de tubo, mufla, vacío y CVD— diseñados para cumplir con las rigurosas demandas de la ciencia de materiales moderna.

Respaldado por I+D experto y fabricación de clase mundial, nuestro equipo garantiza los entornos estables, uniformes y de alta precisión que requieren sus catalizadores de óxido de cobalto. Ya sea que necesite una configuración estándar o un reactor a medida para condiciones de investigación únicas, KINTEK ofrece la durabilidad y precisión que su laboratorio merece.

¿Listo para mejorar la eficiencia de su investigación? ¡Póngase en contacto con nuestros expertos hoy mismo para encontrar su solución perfecta!

Guía Visual

Referencias

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo afecta el tratamiento en un horno tubular de alta temperatura a los precursores TiOx@C? Ingeniería de Vacantes de Oxígeno

- ¿Qué papel juegan los hornos tubulares de atmósfera controlada en el reciclaje de alambre de cobre de desecho? Producción de Polvo de Precisión

- ¿Cómo garantiza la sonda de inyección en un horno de tubo de caída una alta velocidad de calentamiento? Simule la pirólisis industrial de manera experta

- ¿Qué temperaturas de calentamiento pueden alcanzar los hornos tubulares? Desbloquee una precisión de hasta 1800 °C para su laboratorio

- ¿Cuál es la importancia del proceso de calcinación utilizando un horno de resistencia tubular? Optimizar la activación del catalizador de boro

- ¿Qué precauciones de seguridad deben tomarse al operar un horno eléctrico horizontal? Asegure la protección del operador y del equipo

- ¿Cuál es la importancia de utilizar un tubo de sílice fundida sellado al vacío en la síntesis de Bi2Te3? Garantizar la pureza y la estequiometría

- ¿Cuál es el rango de temperatura de un horno tubular de alta temperatura? Descubra los factores clave para un rendimiento óptimo