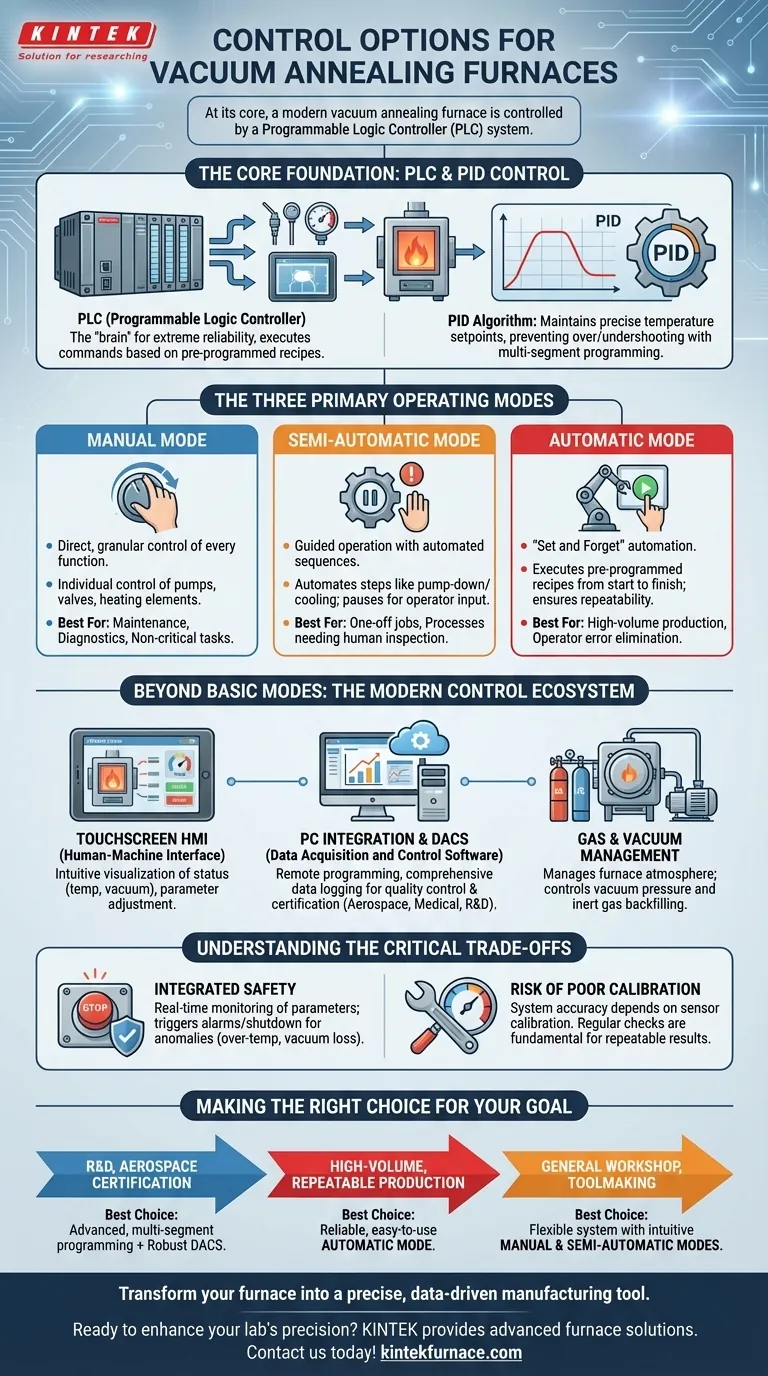

En su esencia, un horno de recocido al vacío moderno está controlado por un sistema de Controlador Lógico Programable (PLC). Este ordenador industrial permite tres modos de operación principales —automático, semiautomático y manual— que normalmente se gestionan a través de una interfaz de pantalla táctil, proporcionando una solución flexible para casi cualquier requisito de tratamiento térmico.

La elección de un sistema de control no se trata solo de una interfaz de usuario; se trata de definir el nivel de precisión, repetibilidad e integridad de los datos que su proceso requiere. La verdadera decisión radica en hacer coincidir las capacidades del sistema de control con las demandas específicas de su aplicación, desde tareas manuales simples hasta ejecuciones de producción totalmente automatizadas y certificables.

La Base: PLC y Control PID

Toda la operación depende de un controlador central que ejecuta comandos con alta precisión. Aquí es donde entran en juego los PLC y los algoritmos PID.

¿Qué es un PLC?

Un Controlador Lógico Programable (PLC) es el ordenador de grado industrial que actúa como el cerebro del horno. Está diseñado para una fiabilidad extrema en entornos hostiles.

El PLC recibe información de los sensores (temperatura, presión) y envía comandos de salida a los actuadores (elementos calefactores, válvulas, bombas) basándose en una receta preprogramada.

El Rol del PID para la Precisión de la Temperatura

Un controlador Proporcional-Integral-Derivativo (PID) es un algoritmo sofisticado que se ejecuta en el PLC. Su único propósito es mantener la temperatura del horno en el punto de ajuste deseado con una precisión increíble.

Calcula continuamente el error entre el punto de ajuste y la temperatura real, ajustando la potencia de calentamiento para evitar sobrepasos o insuficiencias. Los sistemas avanzados permiten la programación de múltiples segmentos, lo que posibilita ciclos complejos de calentamiento/enfriamiento con diferentes rampas y tiempos de permanencia.

Los Tres Modos de Operación Principales

El sistema basado en PLC ofrece a los operadores la flexibilidad de elegir cómo interactúan con el horno, dependiendo de la tarea en cuestión.

Modo Manual: Control Directo del Operador

En modo manual, el operador tiene un control directo y granular sobre cada función. Esto incluye encender bombas individualmente, abrir válvulas o ajustar la potencia de los elementos calefactores.

Este modo es esencial para el mantenimiento, el diagnóstico del sistema y las tareas de calentamiento simples y no críticas que no requieren una receta repetible.

Modo Semiautomático: Operación Guiada

El modo semiautomático proporciona un equilibrio entre la flexibilidad manual y la consistencia automatizada. Ciertas secuencias, como el bombeo inicial o el ciclo de enfriamiento, pueden automatizarse.

Sin embargo, el proceso se detendrá en puntos clave de decisión, requiriendo la verificación o entrada del operador antes de continuar. Esto es ideal para trabajos únicos o procesos que requieren inspección humana en etapas intermedias.

Modo Automático: Automatización "Configurar y Olvidar"

Este es el modo de trabajo principal para entornos de producción. El operador selecciona una receta preprogramada, presiona iniciar y el PLC ejecuta todo el proceso de principio a fin sin intervención.

El modo automático garantiza la máxima repetibilidad y elimina el error del operador, lo que lo hace crítico para la fabricación de alto volumen donde cada pieza debe someterse exactamente al mismo ciclo térmico.

Más Allá de los Modos Básicos: El Ecosistema de Control Moderno

Un sistema de control es más que sus modos de operación. La interfaz de usuario, la gestión de datos y la integración con otros sistemas son lo que desbloquea todo su potencial.

HMI (Interfaz Hombre-Máquina) con Pantalla Táctil

Los hornos modernos utilizan paneles gráficos con pantalla táctil como HMI principal. Estas interfaces proporcionan una visualización clara y en tiempo real del estado del horno, incluyendo la temperatura, el nivel de vacío y el paso actual del proceso. Ajustar parámetros y crear recetas se vuelve intuitivo y sencillo.

Integración de PC y Adquisición de Datos (DACS)

Para aplicaciones en aeroespacial, medicina o I+D avanzada, los datos son primordiales. Muchos sistemas ofrecen integración con PC a través de Software de Adquisición y Control de Datos (DACS).

Esto permite la programación y el monitoreo remotos, pero, lo que es más importante, proporciona un registro de datos completo de todos los parámetros del proceso. Esto crea un registro inalterable para el control de calidad, la validación del proceso y la certificación.

Gestión de Gas y Vacío

El sistema de control también gestiona toda la atmósfera dentro del horno. Esto incluye el control de las bombas de vacío para lograr y mantener el nivel de presión requerido y la gestión del sistema de gas para el rellenado controlado con gases inertes como nitrógeno o argón.

Comprendiendo las Compensaciones Críticas

Un sistema de control potente es un activo, pero su eficacia depende de una comprensión holística de sus funciones y limitaciones.

El Enfoque en la Seguridad Integrada

El trabajo más importante de un sistema de control es garantizar una operación segura. El PLC monitorea continuamente los parámetros críticos en tiempo real.

Está programado para activar alarmas o iniciar un apagado de emergencia en respuesta a anomalías como condiciones de sobretemperatura, falla del flujo de agua de enfriamiento o una pérdida repentina de vacío.

El Riesgo de una Mala Calibración

Un sistema de control sofisticado es tan preciso como sus sensores. Si los termopares o los manómetros no se calibran regularmente, los datos en la pantalla no reflejarán las condiciones reales dentro del horno.

La calibración regular no es un paso de mantenimiento opcional; es un requisito fundamental para lograr resultados precisos y repetibles. Sin ella, la precisión de todo el sistema se ve comprometida.

Tomando la Decisión Correcta para su Objetivo

La selección de las características de control adecuadas depende enteramente de su objetivo final.

- Si su enfoque principal es la I+D o la certificación aeroespacial: Priorice los sistemas con programación avanzada de múltiples segmentos y un robusto Software de Adquisición y Control de Datos (DACS) para un registro y validación completos del proceso.

- Si su enfoque principal es la producción de gran volumen y repetible: Un sistema con un modo automático fiable y fácil de usar es innegociable para garantizar la consistencia y minimizar las variaciones inducidas por el operador.

- Si su enfoque principal es el uso general en talleres o la fabricación de herramientas: Un sistema flexible con modos manuales y semiautomáticos intuitivos proporciona el mejor equilibrio para manejar una amplia variedad de trabajos no estándar.

En última instancia, comprender estas capas de control transforma su horno de un simple horno a una herramienta de fabricación precisa y basada en datos.

Tabla Resumen:

| Opción de Control | Características Clave | Ideal Para |

|---|---|---|

| Modo Manual | Control directo del operador, ajustes granulares | Mantenimiento, diagnósticos, tareas no críticas |

| Modo Semiautomático | Operación guiada con secuencias automatizadas | Trabajos únicos, procesos que necesitan intervención humana |

| Modo Automático | Automatización completa, recetas preprogramadas | Producción de alto volumen, repetibilidad |

| PLC con PID | Control preciso de la temperatura, programación multisegmento | Aplicaciones que requieren alta precisión |

| Integración DACS | Registro de datos, monitoreo remoto, validación | Certificación aeroespacial, médica, I+D |

¿Listo para mejorar la precisión y eficiencia de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros controles de hornos de recocido al vacío a medida pueden optimizar sus procesos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores