El enfriamiento natural dentro del horno es la estrategia necesaria para procesar nanofibras de ferrita de bismuto (BiFeO3) después de la calcinación a alta temperatura. Al completar la fase de sinterización (típicamente a 550 °C), los elementos calefactores deben desactivarse, permitiendo que el horno mufla y la muestra vuelvan gradualmente a temperatura ambiente sin interferencia externa.

El objetivo del enfriamiento natural es facilitar una reducción lenta y controlada de la temperatura. Este proceso es fundamental para liberar las tensiones térmicas internas generadas durante las transiciones de fase, previniendo así el agrietamiento microscópico y preservando la integridad estructural de las nanofibras 1D.

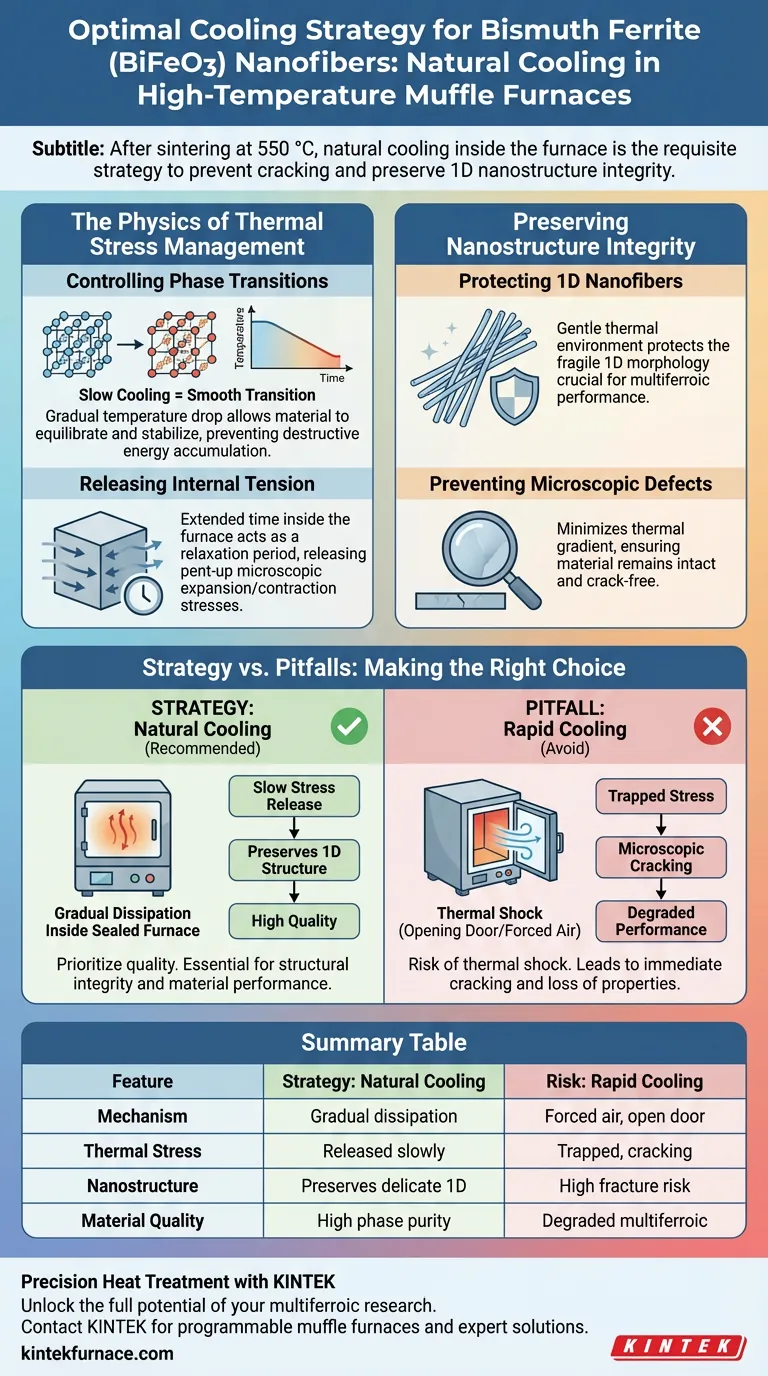

La Física de la Gestión del Estrés Térmico

Control de las Transiciones de Fase

Durante el proceso de calcinación, la ferrita de bismuto experimenta cambios significativos en su estructura interna. A medida que el material se enfría desde la temperatura de sinterización de 550 °C, experimenta una transición de fase.

Si esta transición ocurre demasiado rápido, el material no tiene tiempo de equilibrarse. El enfriamiento natural asegura que la temperatura descienda lo suficientemente lento como para gestionar esta transición sin problemas. Este descenso gradual permite que el material se estabilice sin acumular energía destructiva.

Liberación de Tensión Interna

El procesamiento a alta temperatura genera inevitablemente tensiones térmicas internas dentro del material. Estas tensiones son el resultado de diferencias de expansión y contracción a nivel microscópico.

Al mantener la muestra dentro del horno, se prolonga el tiempo de enfriamiento. Esta duración extendida actúa como un período de relajación, liberando eficazmente estas tensiones acumuladas antes de que el material se solidifique completamente en su estado final.

Preservación de la Integridad de la Nanoestructura

Protección de las Nanofibras 1D

Las nanofibras de ferrita de bismuto poseen una delicada estructura 1D (unidimensional). Esta morfología es crucial para su rendimiento como material multiferróico, pero también las hace físicamente vulnerables.

Los cambios bruscos de temperatura pueden actuar como un golpe de martillo para este frágil marco. El enfriamiento natural mitiga este riesgo al proporcionar un entorno térmico suave.

Prevención de Defectos Microscópicos

El principal peligro durante la fase de enfriamiento es la formación de grietas microscópicas. Estos defectos a menudo son invisibles a simple vista, pero pueden comprometer toda la muestra.

Cuando el estrés térmico excede la resistencia del material, las nanofibras se fracturan. Una estrategia de enfriamiento natural minimiza el gradiente térmico, asegurando que el material permanezca intacto y libre de grietas.

Errores Comunes a Evitar

El Riesgo de Choque Térmico

Un error común en los laboratorios es abrir la puerta del horno demasiado pronto para acelerar el proceso. Esto introduce aire frío en la muestra caliente, causando choque térmico.

El enfriamiento rápido o el enfriamiento por aire forzado crean gradientes de temperatura extremos. Esto casi invariablemente conduce a grietas inmediatas y a la degradación de las propiedades multiferróicas de la ferrita de bismuto.

Impaciencia vs. Calidad

Si bien el enfriamiento natural consume tiempo, es una contrapartida innegociable por la calidad. Priorizar la velocidad sobre la tasa de enfriamiento anulará los beneficios obtenidos durante el proceso de sinterización.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de nanofibras de BiFeO3, siga estas pautas:

- Si su enfoque principal es la Integridad Estructural: siga estrictamente el protocolo de enfriamiento natural para prevenir la fractura de delicadas nanofibras 1D.

- Si su enfoque principal es el Rendimiento del Material: permita la liberación lenta de las tensiones térmicas para asegurar que las propiedades multiferróicas finales no se degraden por la tensión interna.

El éxito en la síntesis de ferrita de bismuto de alta calidad no reside solo en el calentamiento, sino en la paciencia ejercida durante el enfriamiento.

Tabla Resumen:

| Característica | Estrategia: Enfriamiento Natural | Riesgo: Enfriamiento Rápido (Templado) |

|---|---|---|

| Mecanismo | Disipación gradual de calor dentro del horno sellado | Abrir la puerta del horno o enfriamiento por aire forzado |

| Estrés Térmico | Liberado lentamente a través de la relajación | Atrapado, lo que lleva a grietas microscópicas |

| Nanoestructura | Preserva la delicada morfología 1D | Alto riesgo de fractura y colapso estructural |

| Calidad del Material | Alta pureza de fase e integridad | Rendimiento multiferróico degradado |

Tratamiento Térmico de Precisión para Nanomateriales Avanzados

Desbloquee todo el potencial de su investigación multiferróica con KINTEK. Ya sea que esté sintetizando delicadas nanofibras de BiFeO3 o cerámicas complejas, nuestros hornos mufla de alta temperatura proporcionan el control térmico preciso y la estabilidad de enfriamiento requeridos para transiciones de fase sensibles.

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece:

- Hornos Mufla y de Tubo con tasas de enfriamiento programables.

- Sistemas de Vacío y CVD para síntesis de alta pureza.

- Soluciones Personalizables adaptadas a sus requisitos de laboratorio únicos.

Asegure que sus materiales permanezcan libres de grietas y estructuralmente sólidos. ¡Contacte a KINTEK hoy para consultar con nuestros especialistas sobre sus necesidades de hornos de laboratorio de alta temperatura!

Guía Visual

Referencias

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las características de mantenimiento y eficiencia energética de los hornos de caja? Menores costos con calefacción confiable y eficiente

- ¿Qué papel juega un horno mufla en la síntesis de biocarbón? Perspectivas de expertos sobre la carbonización de biomasa basada en pulsos

- ¿Cómo controla un horno mufla de alta temperatura la tasa de liberación de iones de plata? Sinterización de geopolímeros de precisión maestra

- ¿En qué rango de temperatura pueden operar los hornos mufla? De 1200°C a 1800°C para Precision Labs

- ¿Cuál es la función de un horno mufla industrial en la conversión de microalgas en nanomateriales de óxido de cobalto?

- ¿Cuáles son algunas de las cosas críticas que NO se deben hacer al operar un horno de mufla? Evite explosiones y daños

- ¿Cuáles son los beneficios de los hornos de mufla en comparación con los hornos tubulares? Elija el horno adecuado para su laboratorio

- ¿Cómo se debe gestionar la temperatura al usar un horno de mufla? Domine el control preciso para la seguridad y la exactitud