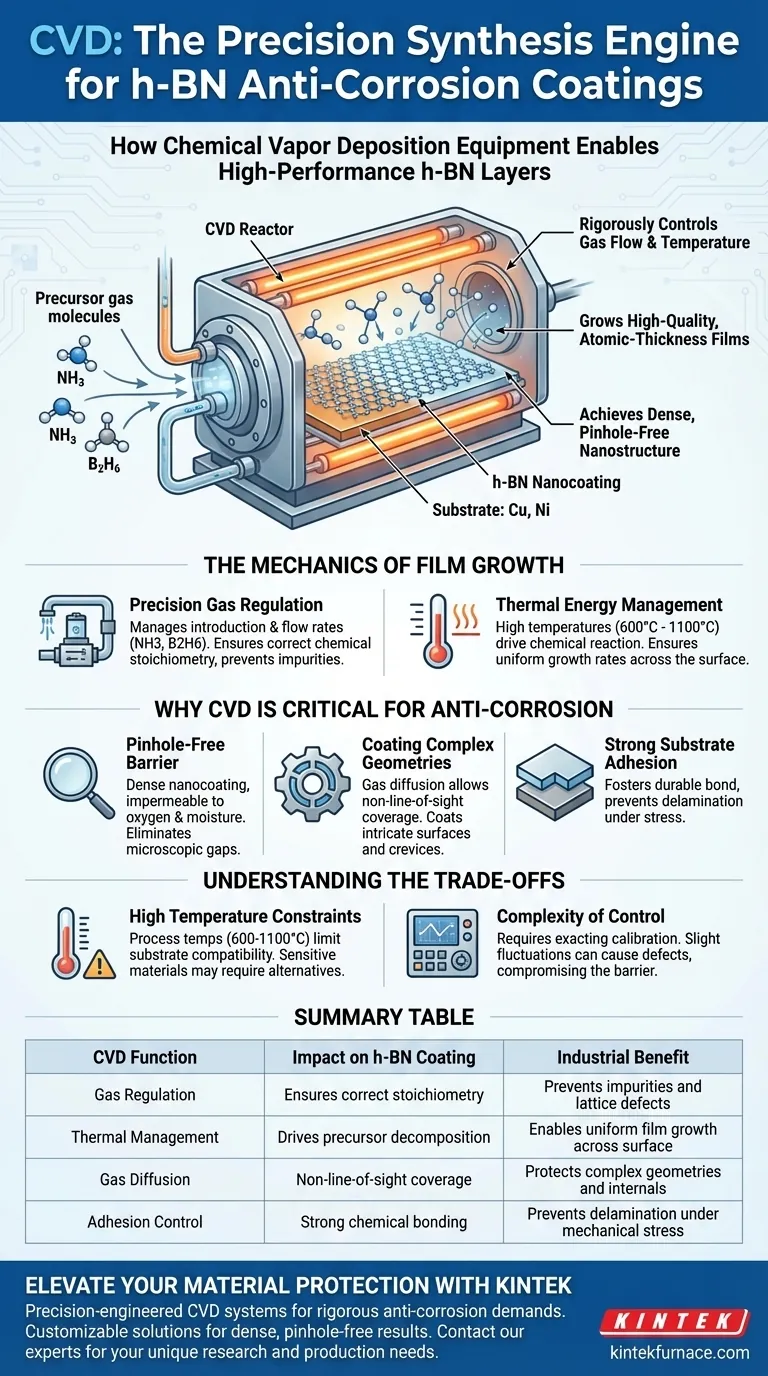

El equipo de Deposición Química de Vapor (CVD) funciona como el motor de síntesis de precisión necesario para generar recubrimientos de nitruro de boro hexagonal (h-BN) de alto rendimiento. Su función principal es controlar rigurosamente el flujo de gases precursores específicos y las temperaturas de reacción para hacer crecer películas de alta calidad de espesor atómico directamente sobre sustratos metálicos. Este nivel de control es la única forma de lograr la nanoestructura densa y sin poros necesaria para que el h-BN sirva como una barrera anticorrosión eficaz.

El valor central del equipo CVD radica en su capacidad para fabricar capas continuas e impermeables de h-BN orquestando la dinámica de gases y la energía térmica. Este proceso elimina los defectos microscópicos, desbloqueando la resistencia inherente a la oxidación y la inercia química del material.

La Mecánica del Crecimiento de Películas

Regulación Precisa de Gases

El equipo gestiona la introducción y las tasas de flujo de gases precursores específicos, típicamente amoníaco y diborano.

Al ajustar finamente estas entradas, el sistema asegura que la estequiometría química correcta esté presente para formar la red cristalina del h-BN. Esto previene impurezas que podrían comprometer la integridad del recubrimiento.

Gestión de la Energía Térmica

Los sistemas CVD utilizan altas temperaturas para impulsar la reacción química necesaria para el crecimiento de la película.

Esta energía térmica descompone los gases precursores, permitiendo que los átomos de boro y nitrógeno se depositen y se unan al sustrato. El equipo mantiene estas temperaturas para asegurar tasas de crecimiento uniformes en toda la superficie.

Por Qué el CVD es Crítico para la Anticorrosión

Creación de una Barrera sin Poros

Para que un recubrimiento prevenga la corrosión, debe ser impermeable al oxígeno y la humedad.

El CVD permite la preparación de nanorecubrimientos densos que carecen de "poros" o huecos microscópicos. Esta estructura continua permite que el h-BN utilice plenamente sus propiedades de barrera y resistencia a la oxidación.

Recubrimiento de Geometrías Complejas

A diferencia de los métodos de aplicación física que requieren una línea de visión directa, el CVD se basa en la difusión de gases.

Esto permite que el equipo recubra superficies intrincadas, geometrías internas y áreas de sellado de difícil acceso. El gas penetra en cada hendidura, asegurando una protección completa independientemente de la forma de la pieza.

Fuerte Adhesión al Sustrato

El proceso CVD fomenta una unión fuerte y duradera entre la película de h-BN y el sustrato metálico.

Esto evita que el recubrimiento se delamine bajo tensión, asegurando que permanezca intacto incluso en entornos de alta tensión. Los sustratos comunes para este proceso incluyen cobre y níquel.

Comprendiendo las Compensaciones

Restricciones de Alta Temperatura

Los procesos estándar de CVD Térmica típicamente requieren temperaturas que van de 600°C a 1100°C para descomponer eficazmente los gases precursores.

Este alto requisito térmico limita los tipos de sustratos que se pueden recubrir sin sufrir daños. Los materiales sensibles al calor pueden requerir variaciones especializadas del proceso CVD o métodos de recubrimiento alternativos.

Complejidad del Control

Lograr un estado "sin poros" no es automático; requiere una calibración exacta del equipo.

Si los flujos de gas o las temperaturas fluctúan incluso ligeramente, la película resultante puede desarrollar defectos. Estas imperfecciones comprometen la barrera anticorrosión, haciendo ineficaz el recubrimiento.

Tomando la Decisión Correcta para su Objetivo

Al evaluar el CVD para aplicaciones de h-BN, considere sus requisitos de rendimiento específicos:

- Si su enfoque principal es la integridad absoluta de la barrera: Priorice equipos con control de flujo avanzado para asegurar que la película sea densa y sin poros.

- Si su enfoque principal es la geometría compleja de las piezas: Aproveche la naturaleza de no línea de visión del CVD para proteger superficies internas y detalles intrincados que los sprays no pueden alcanzar.

- Si su enfoque principal es la compatibilidad del sustrato: Verifique que su metal base pueda soportar las temperaturas de proceso de 600°C a 1100°C requeridas para el CVD térmico.

En última instancia, el equipo CVD cierra la brecha entre el potencial químico bruto y un escudo protector práctico de grado industrial.

Tabla Resumen:

| Función CVD | Impacto en el Recubrimiento de h-BN | Beneficio Industrial |

|---|---|---|

| Regulación de Gases | Asegura la estequiometría correcta | Previene impurezas y defectos de red |

| Gestión Térmica | Impulsa la descomposición de precursores | Permite un crecimiento uniforme de la película en toda la superficie |

| Difusión de Gases | Cobertura sin línea de visión | Protege geometrías complejas e interiores |

| Control de Adhesión | Fuerte unión química | Previene la delaminación bajo estrés mecánico |

Mejore su Protección de Materiales con KINTEK

Desbloquee todo el potencial de los recubrimientos de nitruro de boro hexagonal con sistemas CVD diseñados con precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas CVD, hornos de mufla, tubulares y de vacío de alto rendimiento diseñados específicamente para satisfacer las rigurosas demandas de las aplicaciones anticorrosión. Ya sea que esté recubriendo geometrías intrincadas o requiera una integridad de barrera absoluta, nuestras soluciones personalizadas de alta temperatura de laboratorio garantizan resultados densos y sin poros en todo momento.

¿Listo para optimizar su síntesis de película delgada? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el sistema perfecto para sus necesidades únicas de investigación y producción.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo se crea el entorno de proceso CVD? Control preciso maestro para películas delgadas superiores

- ¿Cómo facilita un horno CVD de doble zona el CIG de alfa-In2Se3? Optimice la síntesis de películas delgadas con control de doble zona

- ¿Cómo funciona el yodo como agente de transporte en la preparación de cristales individuales de TaAs2? Perspectivas expertas sobre vapor químico

- ¿Qué es la deposición química de vapor (CVD) y cómo facilitan los hornos horizontales su proceso? Desbloquee películas delgadas de alta pureza

- ¿Cómo logran los reactores CVD de vacío de grado industrial un control preciso de los precursores? Dominio del crecimiento de grafeno dopado con nitrógeno

- ¿Cómo afecta el control preciso del flujo de gas a las películas delgadas de Cr2O3? Dominando la estequiometría y la estructura cristalina

- ¿Cuáles son las principales áreas de aplicación de la tecnología CVD? Descubra soluciones avanzadas de película delgada para su industria

- ¿Cuál es la función del tubo de horno de cuarzo de alta pureza en LP-CVD? Mejora la calidad de tu síntesis de SLG