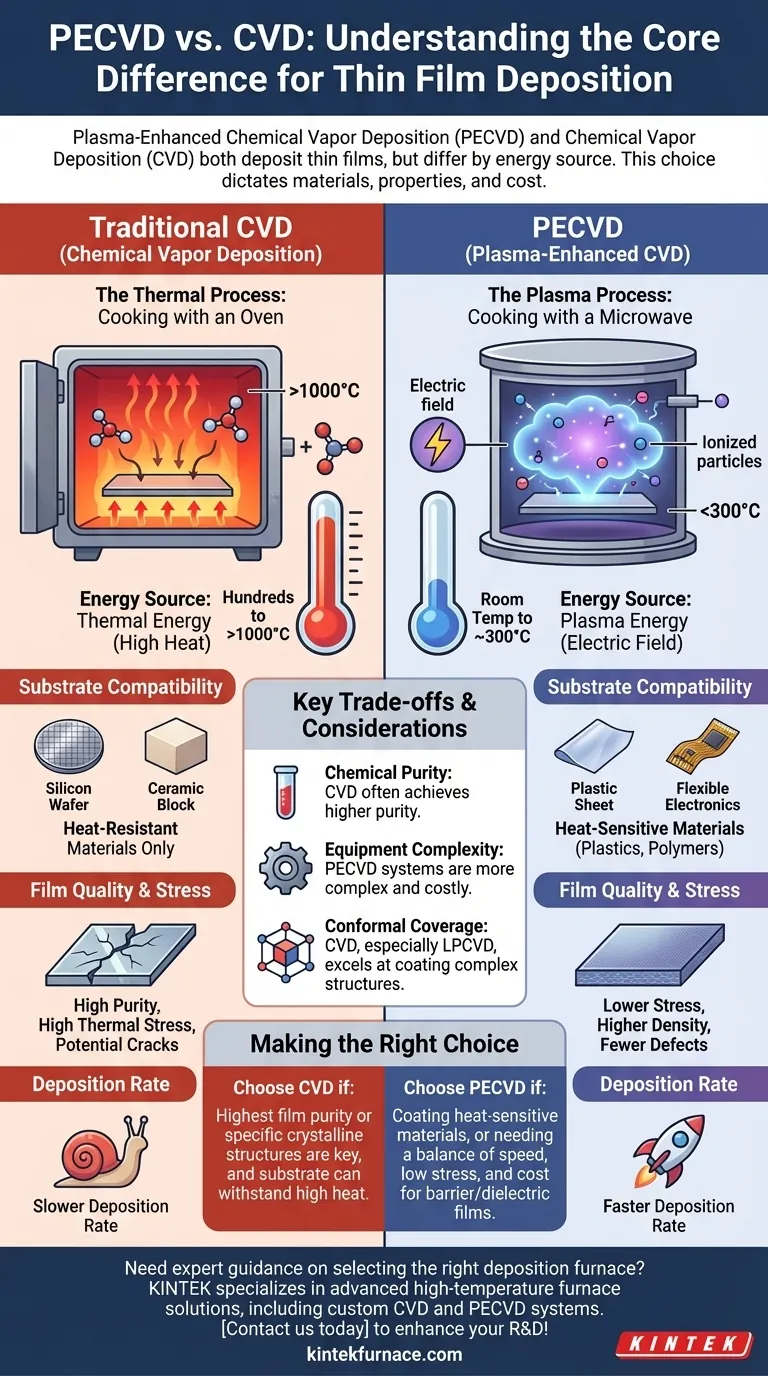

En esencia, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es un método para depositar películas delgadas sobre un sustrato. Se diferencia de la Deposición Química de Vapor (CVD) estándar al usar plasma para energizar los gases precursores, lo que permite que el proceso de deposición ocurra a temperaturas significativamente más bajas. Mientras que el CVD tradicional se basa puramente en el calor intenso para impulsar las reacciones químicas, el PECVD utiliza un campo eléctrico para crear un entorno de plasma reactivo.

La elección fundamental entre CVD y PECVD es una elección de fuente de energía. El CVD utiliza energía térmica (calor intenso), mientras que el PECVD utiliza energía de plasma. Esta única diferencia dicta qué materiales puede recubrir, las propiedades de la película resultante y el costo y la complejidad generales del proceso.

La Diferencia Principal: Cómo se Suministra la Energía

Para entender la distinción, piense en ello como la diferencia entre cocinar con un horno convencional y un microondas. Ambos cocinan la comida, pero utilizan mecanismos de transferencia de energía completamente diferentes.

Cómo Funciona el CVD Tradicional

El CVD tradicional es un proceso puramente térmico. Los gases precursores se introducen en un horno de alta temperatura, que a menudo opera desde varios cientos hasta más de mil grados Celsius.

El calor intenso proporciona la energía de activación necesaria para descomponer las moléculas de gas y hacer que reaccionen y se depositen como una película sólida en el sustrato calentado. Es simple, robusto y efectivo.

Cómo Funciona el PECVD

El PECVD introduce un nuevo ingrediente: el plasma. En lugar de depender únicamente del calor, se aplica un campo eléctrico (típicamente de radiofrecuencia o microondas) al gas, ionizándolo y creando un plasma.

Este plasma es una "sopa" altamente reactiva de iones, electrones y radicales libres. Estas partículas energizadas tienen suficiente energía para impulsar las reacciones químicas para la deposición, incluso a temperaturas de sustrato mucho más bajas (desde temperatura ambiente hasta alrededor de 300 °C).

Implicaciones Prácticas de la Diferencia de Temperatura

La menor temperatura de operación del PECVD no es solo un detalle menor; es la ventaja definitoria que abre aplicaciones y capacidades completamente nuevas.

Compatibilidad con el Sustrato

Esta es la consecuencia más significativa. El calor intenso del CVD limita su uso a sustratos que pueden soportar temperaturas extremas, como obleas de silicio, cerámicas y ciertos metales.

El proceso de baja temperatura del PECVD permite la deposición de películas de alta calidad en materiales sensibles al calor como plásticos, polímeros y dispositivos electrónicos complejos que se dañarían o destruirían con un proceso de CVD tradicional.

Calidad y Estrés de la Película

Las altas temperaturas pueden introducir un estrés térmico significativo en una película a medida que se enfría, lo que puede causar grietas o delaminación. Esto es especialmente cierto cuando la película y el sustrato tienen diferentes coeficientes de expansión térmica.

Debido a que el PECVD opera a temperaturas más bajas, las películas resultantes suelen exhibir un estrés interno mucho menor, una densidad superior y menos defectos de porosidad.

Tasa de Deposición y Eficiencia

El plasma energizado en PECVD a menudo conduce a tasas de deposición más altas en comparación con el CVD térmico. Esto puede reducir el tiempo de fabricación y el consumo de energía, haciendo que el proceso sea más rentable para muchas aplicaciones.

Comprendiendo las Ventajas y Desventajas

Elegir PECVD no está exento de compromisos. La introducción de plasma añade complejidad y crea un conjunto diferente de desafíos.

Pureza Química y Contaminación

El entorno del plasma es químicamente complejo. Esto puede llevar a la incorporación de otros elementos, particularmente hidrógeno de los gases precursores, en la película depositada.

Aunque no siempre es negativo, esto significa que las películas producidas por CVD térmico tradicional a menudo pueden lograr un mayor nivel de pureza química, lo cual es crítico para ciertas aplicaciones electrónicas de alto rendimiento.

Complejidad del Equipo

Un sistema PECVD es inherentemente más complejo que un horno CVD estándar. Requiere una cámara de vacío, un sistema de suministro de gas y una fuente de energía (como un generador de RF) para crear y mantener el plasma. Esto puede aumentar el costo de capital inicial y los requisitos de mantenimiento.

Cobertura Conforme

El CVD tradicional, especialmente el CVD de Baja Presión (LPCVD), es conocido por su excelente capacidad para recubrir estructuras tridimensionales complejas de manera uniforme (conocida como conformabilidad).

Si bien el PECVD puede lograr una buena cobertura, los efectos de línea de visión y de la vaina de plasma a veces pueden dificultar la obtención de recubrimientos perfectamente conformes en topografías intrincadas en comparación con algunas técnicas de CVD térmico.

Tomando la Decisión Correcta para su Objetivo

La decisión de usar PECVD o CVD no se trata de cuál es "mejor", sino de cuál es la herramienta correcta para su objetivo de ingeniería específico.

- Si su enfoque principal es recubrir materiales sensibles al calor (como polímeros o productos electrónicos flexibles): PECVD es la elección definitiva y a menudo la única debido a su operación a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza posible de la película o estructuras cristalinas específicas: El CVD tradicional de alta temperatura suele ser el método superior, siempre que su sustrato pueda tolerar el calor.

- Si su enfoque principal es equilibrar la velocidad de deposición, el bajo estrés y el costo para películas de barrera o dieléctricas de uso general: PECVD proporciona una solución potente y altamente versátil.

En última instancia, comprender la diferencia fundamental entre la energía térmica y la energía de plasma le permite seleccionar la técnica de deposición precisa para su material y aplicación.

Tabla Resumen:

| Característica | CVD | PECVD |

|---|---|---|

| Fuente de Energía | Térmica (calor intenso) | Plasma (campo eléctrico) |

| Temperatura de Operación | Alta (cientos a más de 1000 °C) | Baja (temperatura ambiente a ~300 °C) |

| Compatibilidad con el Sustrato | Materiales resistentes al calor (ej., silicio, cerámicas) | Materiales sensibles al calor (ej., plásticos, polímeros) |

| Calidad de la Película | Alta pureza, potencial de estrés térmico | Menor estrés, mayor densidad, menos defectos |

| Tasa de Deposición | Más lenta | Más rápida |

| Complejidad del Equipo | Menor | Mayor |

¿Necesita orientación experta para seleccionar el horno de deposición adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD y PECVD, adaptados a sus necesidades experimentales únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para garantizar un rendimiento óptimo para sus materiales y aplicaciones. Contáctenos hoy para discutir cómo nuestros productos pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura