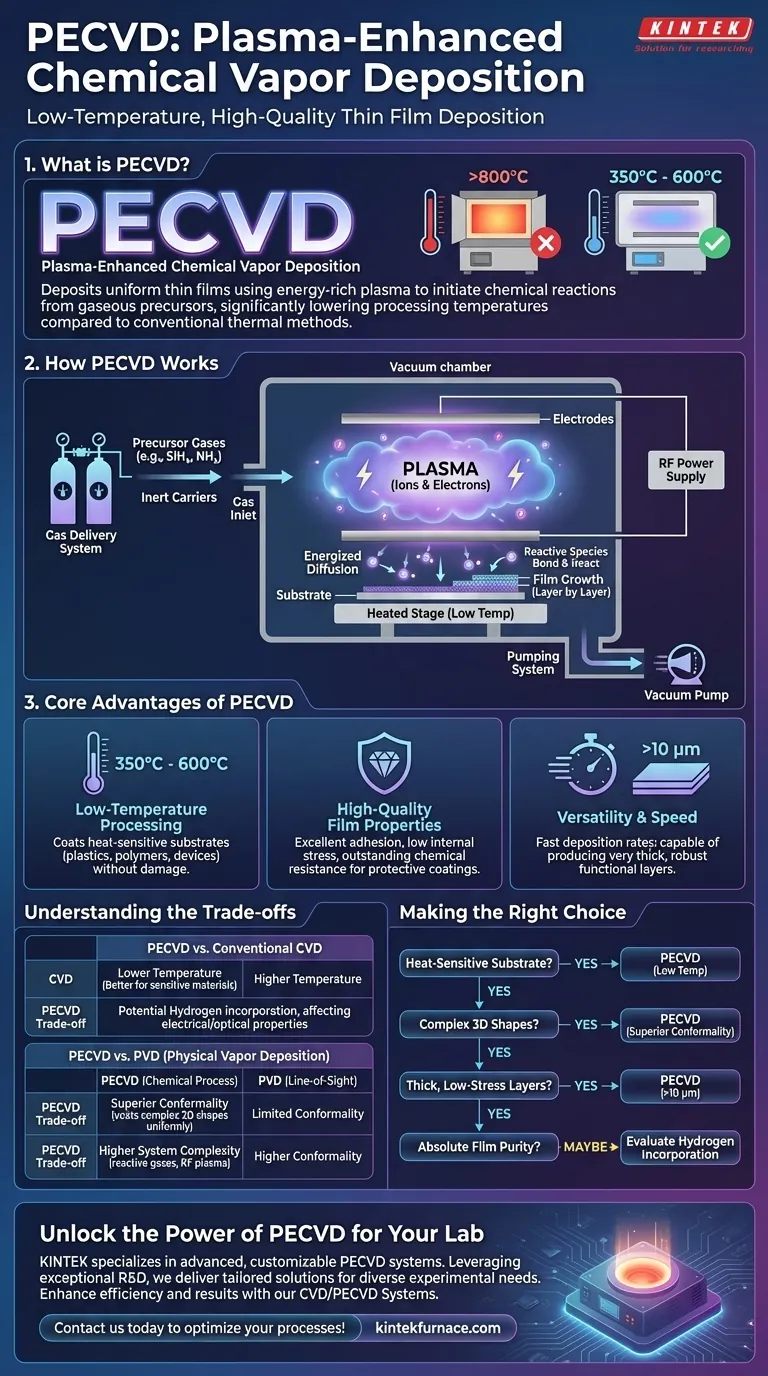

En esencia, PECVD significa Deposición Química de Vapor Mejorada por Plasma. Es un proceso utilizado para depositar películas delgadas uniformes y de alta calidad sobre un sustrato, utilizando un plasma rico en energía para iniciar una reacción química a partir de precursores gaseosos. A diferencia de los métodos convencionales que dependen únicamente del calor elevado, PECVD utiliza este plasma para impulsar la reacción, lo que permite temperaturas de procesamiento significativamente más bajas.

La ventaja fundamental de PECVD es su capacidad para superar la barrera de alta temperatura de la deposición tradicional. Al utilizar un plasma para proporcionar la energía necesaria, permite el crecimiento de películas delgadas de alto rendimiento en materiales que no pueden soportar el calor extremo.

Cómo funciona PECVD: Del gas a la película sólida

Para comprender el valor de PECVD, primero debe entender su mecanismo. Es un proceso sofisticado que transforma gases específicos en una capa sólida y funcional en la superficie de un sustrato dentro de una cámara de vacío.

El papel del plasma

La parte "Mejorado por Plasma" del nombre es el elemento crítico. Un plasma es un gas ionizado, un estado de la materia donde los electrones han sido arrancados de sus átomos, creando una mezcla de iones cargados y electrones libres.

En un sistema PECVD, una fuente de alimentación de radiofrecuencia (RF) aplica un campo eléctrico a un gas a baja presión. Esto energiza los electrones libres, que luego chocan con las moléculas de gas neutras, ionizándolas y creando el plasma. Este plasma sirve como fuente de energía para toda la reacción química.

El proceso de deposición

El proceso ocurre en una serie de pasos controlados dentro de una cámara de vacío:

- Introducción del precursor: Se introducen gases precursores, como silano (SiH₄) y amoníaco (NH₃), en la cámara junto con gases portadores inertes.

- Generación de plasma: Una descarga eléctrica entre dos electrodos crea el plasma, descomponiendo las moléculas de gas precursor en iones y radicales altamente reactivos.

- Difusión superficial: Estas especies energizadas se difunden a través del vacío y llegan al sustrato, que generalmente se calienta, pero a una temperatura mucho más baja que en la CVD convencional.

- Crecimiento de la película: Las especies reactivas se unen a la superficie del sustrato, experimentando una reacción química que acumula la capa de película delgada deseada capa por capa.

Componentes clave del sistema

Un sistema PECVD típico se construye alrededor de varios componentes principales: una cámara de vacío para controlar el ambiente, un sistema de suministro de gas con controladores de flujo másico para una mezcla precisa de gases, un sistema de bombeo para mantener la baja presión y una fuente de alimentación de RF con electrodos para generar el plasma.

¿Por qué elegir PECVD? Las ventajas principales

Los ingenieros e investigadores eligen PECVD cuando otros métodos de deposición se quedan cortos, particularmente al equilibrar las condiciones del proceso con las limitaciones de los materiales.

Procesamiento a baja temperatura

Esta es la ventaja definitoria de PECVD. Mientras que la CVD tradicional puede requerir temperaturas que superan los 800 °C, la PECVD opera a temperaturas mucho más bajas, a menudo en el rango de 350 °C a 600 °C, y a veces incluso más bajas. Esto hace posible recubrir sustratos sensibles a la temperatura como plásticos, polímeros y ciertos dispositivos semiconductores sin causar daños.

Propiedades de película de alta calidad

Las películas depositadas mediante PECVD exhiben características deseables. Se pueden diseñar para una excelente resistencia química, baja tensión interna y excelente adherencia. Esto las hace ideales para recubrimientos protectores, como las capas antiarañazos que se encuentran en ópticas de alto rendimiento.

Versatilidad y velocidad

Los sistemas PECVD son conocidos por sus velocidades de deposición relativamente rápidas. Críticamente, también pueden producir recubrimientos muy gruesos —a menudo superiores a 10 micrómetros— lo cual es una limitación significativa para muchas otras técnicas de deposición. Esta capacidad es esencial para crear capas funcionales o protectoras robustas.

Comprender las compensaciones

Aunque potente, PECVD no es una solución universal. Reconocer su contexto y sus compensaciones es clave para tomar una decisión informada.

Comparación con la CVD convencional

La compensación principal con la CVD convencional es la temperatura frente a la composición de la película. El plasma en PECVD puede hacer que los fragmentos de gas precursor (como el hidrógeno del silano) se incorporen a la película en crecimiento. Aunque no siempre es perjudicial, esto puede alterar las propiedades eléctricas u ópticas de la película, un factor que debe considerarse para aplicaciones altamente sensibles.

Comparación con PVD (Deposición Física de Vapor)

PVD es un proceso físico de "línea de visión" (como la pulverización catódica), mientras que PECVD es un proceso químico. Debido a que PECVD se basa en un gas que se difunde a la superficie, ofrece una conformidad superior, lo que significa que puede recubrir formas tridimensionales complejas de manera más uniforme que PVD. Las películas resultantes de PECVD también son químicamente distintas, a menudo descritas como más "parecidas a polímeros".

Complejidad del sistema

El uso de gases reactivos y la generación de plasma RF hacen que los sistemas PECVD sean intrínsecamente más complejos que algunas configuraciones PVD más simples. Esto puede traducirse en mayores requisitos de mantenimiento, particularmente en lo que respecta a la limpieza de la cámara para eliminar los subproductos químicos del proceso de deposición.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de deposición correcta depende enteramente de su objetivo final. Utilice estos puntos como guía.

- Si su enfoque principal es la deposición en sustratos sensibles al calor: PECVD es la elección clara debido a sus temperaturas de proceso significativamente más bajas.

- Si su enfoque principal es lograr recubrimientos altamente conformes en formas 3D complejas: PECVD ofrece una cobertura superior y uniforme en comparación con los métodos PVD de línea de visión.

- Si su enfoque principal es crear capas protectoras gruesas y de baja tensión: PECVD sobresale en la deposición de películas gruesas (>10 μm) con baja tensión interna, ideales para barreras mecánicas o químicas.

- Si su enfoque principal es la pureza absoluta de la película para electrónica de alta gama: Debe evaluar si la posible incorporación de hidrógeno de PECVD es aceptable o si es necesario un método CVD de mayor temperatura y sin plasma.

Al comprender estos principios fundamentales, puede determinar con confianza si PECVD es la herramienta adecuada para lograr sus objetivos específicos de deposición de materiales.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Nombre completo | Deposición Química de Vapor Mejorada por Plasma |

| Función principal | Deposita películas delgadas uniformes utilizando plasma para el procesamiento a baja temperatura |

| Ventajas clave | Operación a baja temperatura (350 °C-600 °C), alta conformabilidad, deposición rápida, recubrimientos gruesos (>10 μm) |

| Aplicaciones comunes | Recubrimientos en materiales sensibles al calor, capas protectoras, dispositivos semiconductores |

| Comparación | Superior a PVD para recubrimientos conformes; menor temperatura que la CVD convencional |

Desbloquee el poder de PECVD para su laboratorio

¿Tiene problemas con las limitaciones de alta temperatura o necesita recubrimientos uniformes en formas complejas? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo nuestros sistemas PECVD personalizables. Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones a medida para diversos laboratorios, asegurando un rendimiento preciso para sus necesidades experimentales únicas. Nuestra línea de productos —que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD— está diseñada para mejorar la eficiencia y los resultados. No deje que los desafíos de deposición lo detengan—contáctenos hoy para discutir cómo podemos optimizar sus procesos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio