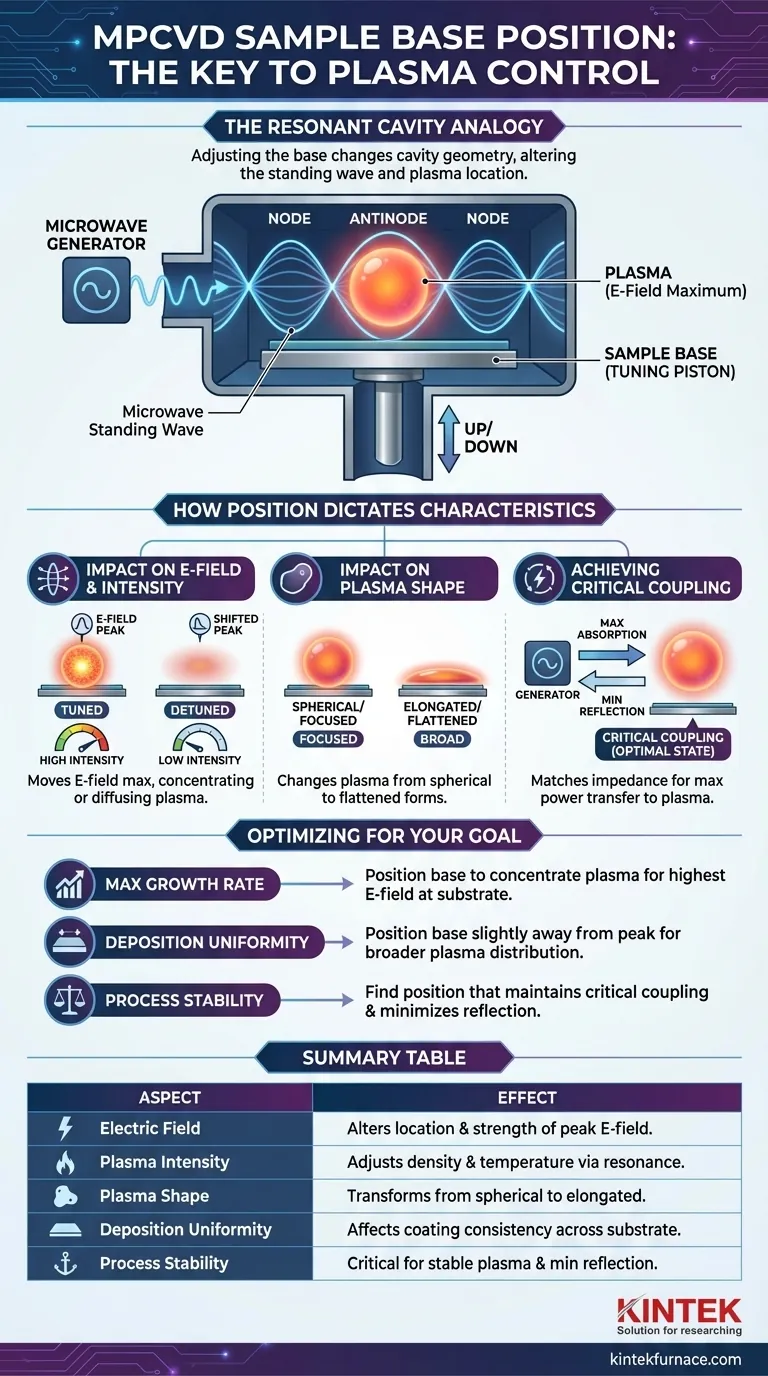

En un sistema de Deposición Química de Vapor por Plasma de Microondas (MPCVD), la posición de la base de la muestra es un parámetro de control fundamental, no un componente pasivo. Ajustar su posición vertical altera directamente la geometría de la cámara de plasma. Este cambio tiene un efecto profundo e inmediato en el campo eléctrico, lo que a su vez rige la intensidad, la forma y la ubicación del plasma utilizado para la deposición de material.

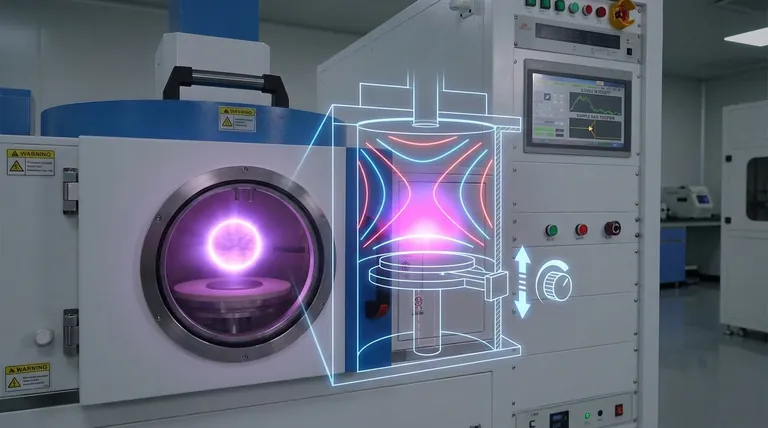

Piense en la cámara MPCVD no solo como un contenedor, sino como un resonador de microondas finamente ajustado. La base de la muestra actúa como un pistón de ajuste. Ajustar su posición cambia las propiedades resonantes de toda la cavidad, dando forma directamente al plasma que impulsa su proceso de deposición.

La Cámara MPCVD como Cavidad Resonante

Para comprender el papel de la posición de la muestra, primero debe comprender que una cámara MPCVD está diseñada para funcionar como una cavidad resonante, similar al cuerpo de un instrumento musical.

Cómo las Microondas Generan Plasma

El generador de microondas del sistema inyecta energía electromagnética (típicamente a 2.45 GHz) en la cámara sellada. Esta energía forma un patrón de onda estacionaria con áreas distintas de alta y baja energía.

El plasma se inicia y se mantiene en el antinodo, que es el punto de máxima intensidad del campo eléctrico (campo E). En esta ubicación, el intenso campo E acelera los electrones libres, lo que hace que colisionen e ionicen los átomos de gas, creando una bola de plasma autosostenible.

La Base de la Muestra como Elemento de Ajuste

La base conductora de la muestra, o portador del sustrato, actúa como uno de los límites físicos de esta cavidad resonante. Cuando se mueve la base de la muestra hacia arriba o hacia abajo, se cambian las dimensiones de la cavidad.

Este cambio en la geometría altera el patrón de onda estacionaria dentro de la cámara. Efectivamente, mueve la ubicación del máximo del campo E, cambiando dónde se forma el plasma y cuán intenso se vuelve.

Cómo la Posición de la Muestra Dicta las Características del Plasma

Al ajustar la geometría de la cavidad, se obtiene control directo sobre las propiedades más críticas del plasma. La posición de la base es el mecanismo que se utiliza para traducir la potencia de las microondas en un entorno de deposición útil.

Impacto en el Campo Eléctrico

Mover la base de la muestra cambia la ubicación del pico del campo eléctrico. El objetivo suele ser colocar el sustrato directamente dentro de esta zona de alta energía para maximizar la eficiencia del proceso de deposición.

Una base correctamente posicionada asegura que la cavidad esté "sintonizada" para una máxima absorción de energía de las microondas.

Impacto en la Intensidad y Forma del Plasma

La intensidad y la forma del plasma son consecuencias directas de la distribución del campo E. Donde el campo E es más fuerte y más concentrado, el plasma será más denso y más caliente.

Ajustar la posición de la muestra puede cambiar una bola de plasma esférica a una forma alargada o aplanada. También se puede usar para centrar el plasma perfectamente sobre el sustrato o desplazarlo intencionalmente si es necesario.

Lograr el Acoplamiento Crítico

El objetivo operativo final es lograr el acoplamiento crítico. Este es el estado en el que la impedancia del plasma coincide con la impedancia de la fuente de microondas.

En el acoplamiento crítico, casi toda la potencia de microondas es absorbida por el plasma y utilizada para la deposición, con una mínima potencia reflejada de vuelta al generador. La posición de la base de la muestra es una herramienta principal para lograr este estado óptimo.

Comprender las Compensaciones y los Inconvenientes

Aunque potente, ajustar la posición de la muestra es un acto de equilibrio con consecuencias significativas si se hace incorrectamente.

La Búsqueda del "Punto Dulce"

La posición óptima es un compromiso. La posición que produce la mayor intensidad de plasma podría no producir el recubrimiento más uniforme en un sustrato grande. Debe encontrar el equilibrio que satisfaga sus requisitos de proceso específicos en cuanto a velocidad, calidad y uniformidad.

El Riesgo de Inestabilidad o Extinción

Mover la base demasiado lejos de la posición óptima "desintonizará" la cavidad. Esto causa un desajuste de impedancia severo, lo que lleva a una gran cantidad de potencia reflejada.

El resultado puede ser un plasma inestable y parpadeante o una extinción completa del plasma, ya que no se está acoplando suficiente energía al gas.

Interdependencia con Otros Parámetros

La posición ideal de la muestra no es una constante fija. Depende en gran medida de otros parámetros del proceso, como la potencia de las microondas, la presión del gas y la composición del gas. Un cambio en cualquiera de estas variables a menudo requerirá un ajuste correspondiente de la base de la muestra para reoptimizar el acoplamiento del plasma.

Optimización de la Posición de la Muestra para su Objetivo

La posición ideal de la muestra depende completamente de su objetivo experimental. Utilice lo siguiente como guía para su proceso de ajuste.

- Si su enfoque principal es la máxima velocidad de crecimiento: Debe posicionar la base para concentrar el plasma, creando la mayor intensidad de campo E posible directamente en la superficie del sustrato.

- Si su enfoque principal es la uniformidad de la deposición: Es posible que deba posicionar la base ligeramente alejada del punto de máxima intensidad para crear un plasma más amplio y distribuido uniformemente en su sustrato.

- Si su enfoque principal es la estabilidad del proceso: Su objetivo es encontrar una posición que mantenga el acoplamiento crítico, minimizando la potencia reflejada y asegurando una forma de plasma estable incluso con fluctuaciones menores en otros parámetros.

Dominar la posición de la base de su muestra la transforma de un simple soporte en su herramienta más poderosa para el control del proceso.

Tabla Resumen:

| Aspecto | Efecto de la Posición de la Base de la Muestra |

|---|---|

| Campo Eléctrico | Altera la ubicación y la intensidad del pico del campo E, influyendo en la formación del plasma |

| Intensidad del Plasma | Ajusta la densidad y la temperatura del plasma cambiando la resonancia de la cavidad |

| Forma del Plasma | Puede transformar el plasma de esférico a formas alargadas o aplanadas |

| Uniformidad de la Deposición | Afecta la consistencia del recubrimiento en la superficie del sustrato |

| Estabilidad del Proceso | Crítico para lograr un plasma estable y minimizar la reflexión de potencia |

¡Desbloquee la precisión en sus procesos MPCVD con KINTEK! Aprovechando una I+D excepcional y una fabricación interna, ofrecemos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para el control del plasma y la deposición de materiales. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar su investigación y la eficiencia de su producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación