En resumen, la calidad de una película de diamante producida por Deposición Química de Vapor por Plasma de Microondas (MPCVD) está determinada por cuatro factores principales: la mezcla de gases, la presión de la cámara, la temperatura del sustrato y el nivel de potencia de microondas. El control preciso y estable de estos parámetros interdependientes es la base para cultivar películas de diamante uniformes y de alta calidad adecuadas para aplicaciones avanzadas.

El desafío central en la producción de películas de diamante de alta calidad no es solo conocer los factores de control, sino dominar su interacción. El éxito radica en equilibrar la compensación fundamental entre la velocidad de crecimiento del diamante y la perfección de su estructura cristalina.

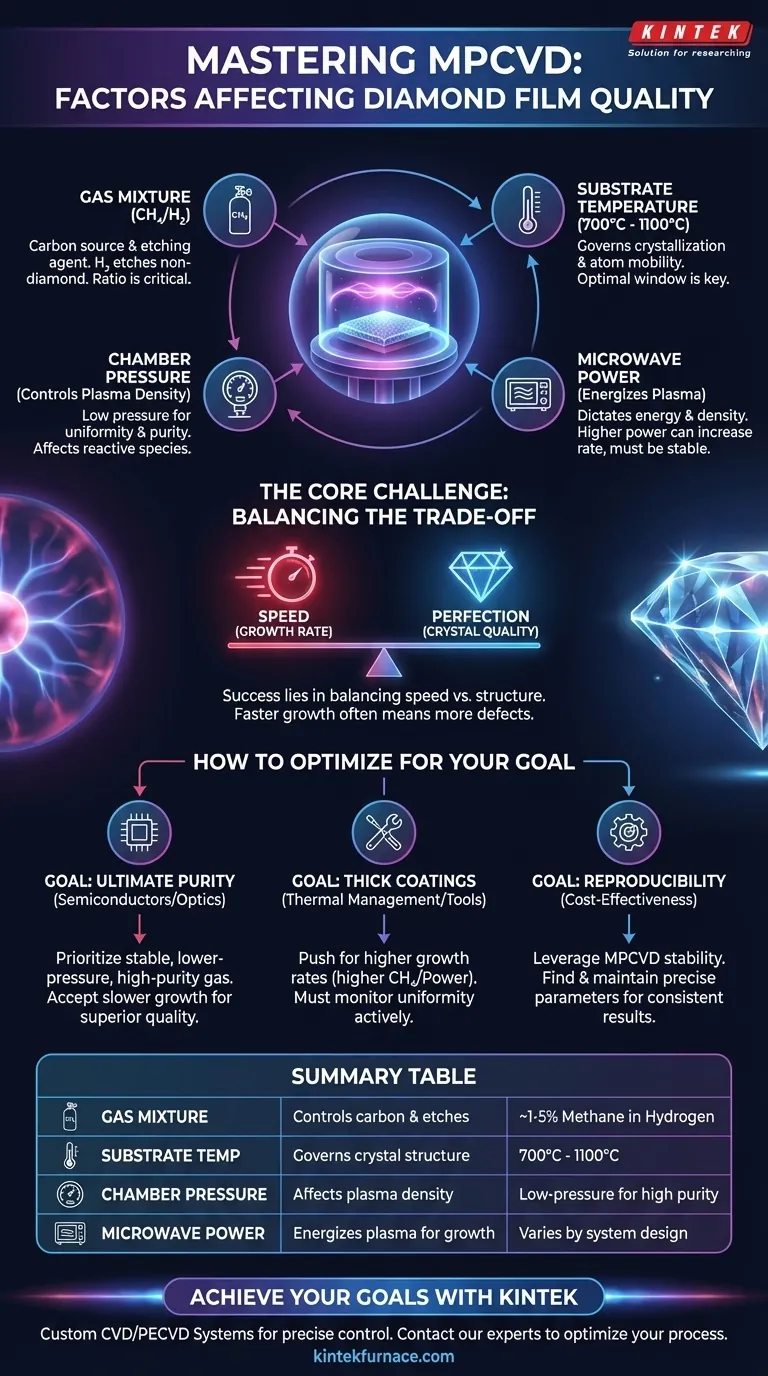

Los Parámetros Centrales del Crecimiento de Diamante por MPCVD

Para lograr el resultado deseado, debe comprender cómo influye cada variable del proceso en la película final. Estos parámetros no operan de forma aislada; ajustar uno a menudo requerirá una compensación con otro.

La Mezcla de Gases: Fuente de Carbono y Agente de Grabado

El proceso utiliza típicamente una mezcla de un gas fuente de carbono (como metano, CH₄) y un gran exceso de hidrógeno (H₂).

El hidrógeno no es simplemente un gas portador. Desempeña un papel activo al grabar selectivamente las fases de carbono que no son de diamante (como el grafito), asegurando que la estructura cristalina del diamante, más estable, sea la que crezca predominantemente en el sustrato. Por lo tanto, la proporción de metano a hidrógeno es una palanca crítica para controlar la calidad.

Temperatura del Sustrato: La Base para la Cristalización

La temperatura del sustrato, que generalmente oscila entre 700 °C y 1100 °C, gobierna directamente la química de la superficie y la movilidad atómica.

Se requiere una ventana de temperatura óptima para que las especies de carbono se organicen en la red del diamante. Si la temperatura es demasiado baja, el crecimiento es lento y puede ser amorfo. Si es demasiado alta, la formación de carbono no diamantino puede aumentar, degradando la calidad de la película.

Presión de la Cámara: Control de la Densidad del Plasma

La presión dentro de la cámara de deposición influye en la densidad del plasma y en el camino libre medio de las especies reactivas.

Las presiones más altas pueden aumentar la concentración de radicales activos, acelerando potencialmente la tasa de crecimiento. Sin embargo, mantener un entorno de presión estable y baja es a menudo clave para crear un plasma uniforme y, posteriormente, una película más homogénea y de alta pureza.

Potencia de Microondas: Energizando el Plasma

El nivel de potencia de microondas dicta la energía y la densidad del plasma. La potencia debe ser suficiente para disociar eficazmente las moléculas de hidrógeno y metano en las especies atómicas reactivas necesarias para el crecimiento del diamante.

Los niveles de potencia más altos pueden aumentar la densidad del plasma y conducir a tasas de crecimiento más rápidas. Sin embargo, la estabilidad es primordial. La ventaja del método MPCVD radica en su capacidad para generar un plasma estable y de alta densidad sin contacto directo con los electrodos, minimizando la contaminación de la película.

Comprender las Compensaciones Críticas

Producir una película de diamante es un acto de equilibrio. Buscar un atributo, como la velocidad, a menudo se produce a expensas de otro, como la pureza.

Tasa de Crecimiento frente a Calidad Cristalina

Esta es la compensación más significativa en la síntesis de diamantes. Las condiciones que favorecen tasas de crecimiento muy altas (por ejemplo, mayor concentración de metano o presión) a menudo conducen a una mayor densidad de defectos e impurezas en la red cristalina.

Para aplicaciones de alta precisión como semiconductores u óptica, es necesario un proceso de crecimiento más lento y controlado para lograr la baja densidad de defectos y la alta pureza requeridas. Las películas que crecen más rápido suelen ser menos homogéneas y pueden limitarse a áreas más pequeñas.

Pureza frente a Complejidad del Proceso

Las películas de la más alta calidad, requeridas para dispositivos de potencia y componentes ópticos avanzados, exigen una pureza excepcional. Esto va más allá del simple gas del proceso.

Requiere el uso de materias primas de alta pureza y un sistema de vacío altamente confiable y hermético para evitar la contaminación por gases atmosféricos como el nitrógeno. Esto añade complejidad y coste, pero es innegociable para lograr características de rendimiento máximas, como una alta conductividad térmica y una baja pérdida dieléctrica.

Cómo Optimizar para su Objetivo

Su aplicación específica determina cómo debe equilibrar estos parámetros. No existe una única receta "mejor", solo una receta que es mejor para su objetivo.

- Si su enfoque principal es la pureza máxima para semiconductores u óptica: Priorice un proceso estable y a menor presión con una mezcla de gases de alta pureza y un sistema de vacío robusto. Acepte una tasa de crecimiento más lenta como una concesión necesaria para una calidad cristalina superior y una baja densidad de defectos.

- Si su enfoque principal son los recubrimientos gruesos para gestión térmica o herramientas: Puede aumentar las tasas de crecimiento aumentando cuidadosamente la concentración de metano o la potencia de microondas. Sin embargo, debe monitorear activamente la uniformidad de la película utilizando métodos como la espectroscopía Raman para garantizar que la calidad no caiga por debajo de su umbral requerido.

- Si su enfoque principal es la reproducibilidad y la rentabilidad: Aproveche la estabilidad inherente del proceso MPCVD. Una vez que encuentre un conjunto de parámetros que satisfaga sus necesidades, concéntrese en mantenerlo con precisión para garantizar resultados consistentes y repetibles de un ciclo a otro.

Dominar el MPCVD consiste en controlar metódicamente este sistema de variables para producir consistentemente diamantes adaptados a su necesidad específica.

Tabla Resumen:

| Parámetro | Influencia Clave en la Película de Diamante | Rango/Ejemplo Típico |

|---|---|---|

| Mezcla de Gases (CH₄/H₂) | Controla el suministro de carbono y graba fases no diamantinas | ~1-5% Metano en Hidrógeno |

| Temperatura del Sustrato | Gobierna la estructura cristalina y la movilidad atómica | 700°C - 1100°C |

| Presión de la Cámara | Afecta la densidad del plasma y la uniformidad de la película | Baja presión para alta pureza |

| Potencia de Microondas | Energiza el plasma para la tasa de crecimiento y la estabilidad | Varía según el diseño del sistema |

Logre sus Objetivos Específicos de Película de Diamante con KINTEK

Ya sea que su aplicación exija la máxima pureza para semiconductores, recubrimientos gruesos para gestión térmica o reproducibilidad rentable, dominar el delicado equilibrio de los parámetros MPCVD es esencial.

KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Sistemas CVD/PECVD robustos diseñados para un control preciso. Nuestra sólida capacidad de personalización profunda nos permite adaptar los sistemas a sus requisitos experimentales únicos, ayudándole a optimizar la compensación entre la tasa de crecimiento y la calidad cristalina.

Hablemos sobre cómo podemos ayudarle a producir consistentemente películas de diamante de alta calidad.

Contacte con nuestros expertos hoy mismo para explorar una solución adaptada a su éxito.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuáles son los requisitos para preparar diamantes monocristalinos de grado electrónico? Lograr una pureza impecable a nivel atómico

- ¿Por qué se considera que la MPCVD es versátil e importante en múltiples industrias? Desbloquee el potencial del diamante

- ¿Cuáles son las perspectivas futuras de MPCVD? De la síntesis de diamantes a la plataforma de fabricación inteligente

- ¿Cuáles fueron las propiedades clave caracterizadas para la película de diamante? Desbloquee aplicaciones de alto rendimiento

- ¿Cuáles son las ventajas de cultivar diamantes mediante deposición en fase gaseosa? Desbloquee un rendimiento superior para aplicaciones extremas

- ¿Por qué se prefiere el método MPCVD sobre el HFCVD para la síntesis de diamantes? Logre pureza y control para diamantes de alto rendimiento

- ¿Cómo beneficia el MPCVD a la industria de los semiconductores? Desbloqueando el rendimiento de dispositivos de alta potencia y alta frecuencia

- ¿Qué significa MPCVD y cuál es su uso principal? Descubra soluciones de crecimiento de diamantes de alta calidad