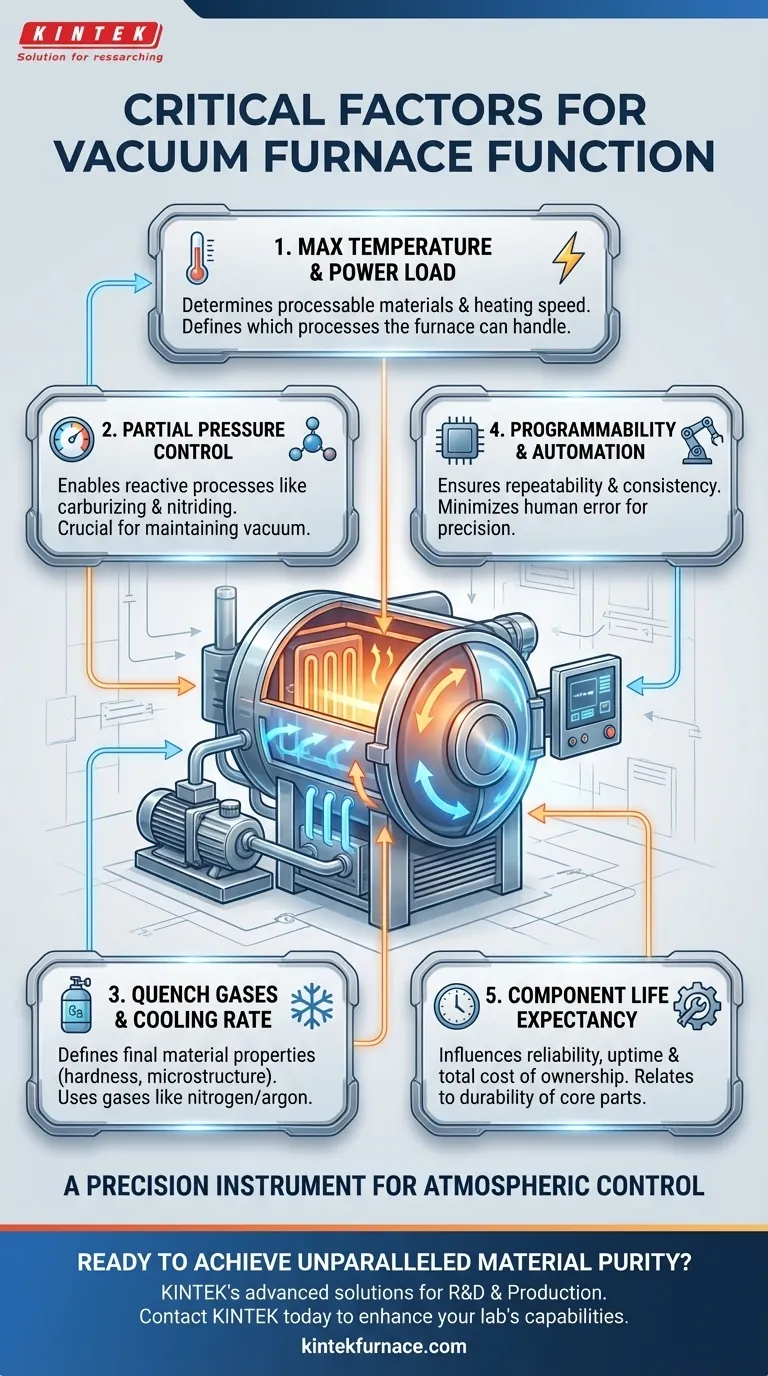

En esencia, el correcto funcionamiento de un horno de vacío depende de cinco factores críticos. Estos son la temperatura máxima de funcionamiento y la carga de potencia del horno, su capacidad para controlar la presión parcial, el tipo de gases de temple utilizados para la refrigeración y la vida útil esperada de sus componentes principales. En conjunto, estos elementos dictan la capacidad del horno para crear un entorno altamente controlado y de baja contaminación para el procesamiento de materiales como metales.

Un horno de vacío no es simplemente un dispositivo para calentar; es un instrumento de precisión para el control atmosférico. Su éxito depende de la integración perfecta de los sistemas que crean el vacío, generan calor y gestionan la refrigeración, asegurando que el material final posea las propiedades exactas requeridas.

Desglosando el Sistema: Los Componentes Centrales del Control

Para comprender los factores operativos críticos, primero debemos entender los componentes fundamentales de cualquier horno de vacío. Cada parte cumple una función específica en la creación y el mantenimiento del entorno altamente controlado necesario para el tratamiento.

La Cámara de Vacío

Este es el recipiente sellado donde tiene lugar todo el proceso. Debe ser lo suficientemente robusto para soportar tanto las temperaturas internas extremas como la diferencia de presión creada por el vacío.

El Sistema de Calentamiento

Este sistema, compuesto por elementos calefactores, es responsable de elevar la temperatura del material. El diseño de estos elementos y su fuente de alimentación impactan directamente en la temperatura máxima del horno, la velocidad de calentamiento y la uniformidad de la temperatura.

El Sistema de Vacío

Una serie de bombas de vacío trabajan para eliminar el aire y otros gases de la cámara. Esto crea la atmósfera de vacío, que previene la oxidación y la contaminación de los materiales que se están procesando.

El Sistema de Control de Temperatura

Este es el cerebro de la operación. Los sistemas modernos permiten un control preciso y programable de las velocidades de calentamiento, los tiempos de mantenimiento y los perfiles de enfriamiento, asegurando que el proceso sea repetible y preciso.

El Sistema de Refrigeración

Después del calentamiento, el material debe enfriarse de manera controlada para lograr las propiedades metalúrgicas deseadas. Este sistema a menudo utiliza paredes de la cámara enfriadas por agua y puede introducir gases de temple inertes para acelerar la velocidad de enfriamiento.

Traduciendo Componentes en Factores Operativos Críticos

El rendimiento de los componentes anteriores se traduce directamente en los factores clave que determinan la idoneidad de un horno para una tarea específica.

Temperatura Máxima y Carga de Potencia

Los elementos calefactores y la fuente de alimentación del horno definen su temperatura máxima de funcionamiento y la rapidez con la que puede alcanzarla. Esta es la especificación más fundamental, ya que determina qué materiales y procesos puede manejar el horno.

Control de Presión Parcial

Un sistema de vacío de alta calidad no solo crea un vacío; lo mantiene. La capacidad de introducir gases específicos a una presión parcial controlada es crucial para procesos como la cementación o nitruración al vacío, donde se requiere una atmósfera reactiva.

Gases de Temple y Velocidad de Enfriamiento

El sistema de enfriamiento dicta la microestructura y dureza final del material. La elección del gas de temple (como nitrógeno o argón) y la presión a la que se introduce son variables críticas que controlan la velocidad de enfriamiento, "fijando" efectivamente las propiedades deseadas.

Programabilidad y Automatización

Un sistema de control sofisticado mejora la precisión y la fiabilidad. La capacidad de programar y automatizar todo el ciclo —desde el calentamiento hasta los cambios de presión y el temple— minimiza el error humano y asegura una alta consistencia de lote a lote.

Comprender las Compensaciones: Diseño y Fiabilidad

No todos los hornos de vacío son iguales. Su diseño y construcción tienen implicaciones significativas en el rendimiento, el costo y la fiabilidad a largo plazo.

Diseños de Pared Caliente vs. Pared Fría

Los hornos de pared caliente tienen elementos calefactores fuera de la cámara de vacío, lo que limita su temperatura máxima. Los hornos de pared fría, donde los elementos calefactores están dentro de la cámara enfriada por agua, pueden alcanzar temperaturas mucho más altas, ciclos de calentamiento y enfriamiento más rápidos y una mejor uniformidad de la temperatura.

Durabilidad de los Componentes y Vida Útil Esperada

La calidad de los elementos calefactores, la cámara de vacío y las bombas impacta directamente en la fiabilidad del horno y los costos de mantenimiento. La vida útil esperada de los componentes es un factor crítico en el costo total de propiedad y el tiempo de actividad operativa.

Características de Seguridad y Eficiencia

Los hornos modernos incorporan características de seguridad esenciales, como funciones de apagado automático cuando se abre la puerta. Los diseños avanzados también tienen un menor almacenamiento de calor, lo que permite cambios de temperatura más rápidos y proporciona importantes efectos de ahorro de energía en comparación con los hornos más antiguos revestidos de refractario.

Tomar la Decisión Correcta para su Objetivo

El horno "mejor" es aquel cuyas características se alinean perfectamente con su objetivo principal.

- Si su enfoque principal es la pureza y consistencia del material: Priorice un horno con un sistema de vacío de alto rendimiento y controles programables precisos para la temperatura y la presión parcial.

- Si su enfoque principal es la producción de alto rendimiento: Busque un horno con capacidades rápidas de calentamiento y enfriamiento, automatización robusta y componentes duraderos diseñados para operación continua.

- Si su enfoque principal es la versatilidad para investigación y desarrollo: Seleccione un horno con un amplio rango de temperatura de operación, opciones flexibles de presión parcial y un sistema de control altamente programable para adaptarse a diversos procesos.

En última instancia, el correcto funcionamiento de un horno de vacío es el resultado de un sistema equilibrado donde cada componente trabaja en conjunto para ofrecer un proceso térmico controlado con precisión.

Tabla Resumen:

| Factor Crítico | Impacto Clave en el Rendimiento |

|---|---|

| Temperatura Máxima y Carga de Potencia | Determina los materiales procesables y la velocidad de calentamiento. |

| Control de Presión Parcial | Permite procesos reactivos como la cementación y la nitruración. |

| Gases de Temple y Velocidad de Enfriamiento | Define las propiedades finales del material como la dureza y la microestructura. |

| Programabilidad y Automatización | Asegura la repetibilidad, consistencia y minimiza el error humano. |

| Vida Útil Esperada de los Componentes | Influye directamente en la fiabilidad, el tiempo de actividad y el costo total de propiedad. |

¿Listo para lograr una pureza de material y un control de proceso inigualables?

Las soluciones avanzadas de hornos de vacío de KINTEK están diseñadas para la precisión. Aprovechando nuestra excepcional I+D interna y fabricación, ofrecemos hornos de alta temperatura con integridad de vacío superior, control preciso de la presión parcial y capacidades de temple rápido. Nuestra línea de productos, que incluye Hornos de Vacío y de Atmósfera, se complementa con una profunda personalización para satisfacer sus requisitos únicos para I+D o producción de alto rendimiento.

Contacte a KINTEL hoy para discutir cómo nuestros hornos de vacío fiables y de alto rendimiento pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura