La eficiencia de la Deposición Química en Fase Vapor Asistida por Plasma (PECVD) está determinada por una combinación de parámetros de proceso controlables y el diseño fundamental del propio sistema. Los factores clave incluyen la densidad del plasma, la presión de operación, la temperatura del sustrato y la uniformidad de la distribución de gas. Estos elementos trabajan juntos para dictar la velocidad, la calidad y la rentabilidad del proceso de deposición de películas.

La eficiencia central de la PECVD proviene de su uso estratégico del plasma para generar especies químicas reactivas a bajas temperaturas. Esto evita la necesidad de la alta energía térmica requerida por la CVD convencional, lo que resulta en una fabricación de películas delgadas más rápida, económica y versátil.

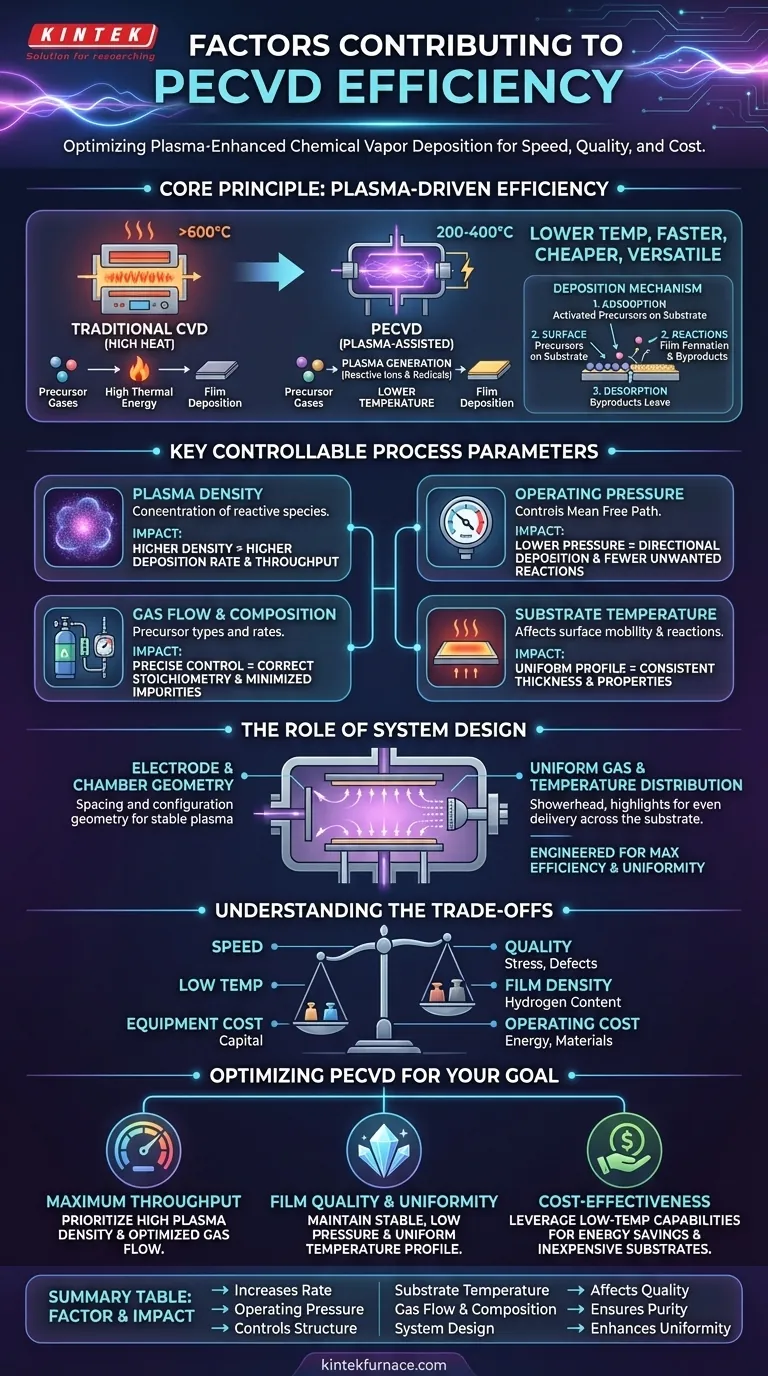

El Principio Fundamental: Eficiencia Impulsada por Plasma

La ventaja fundamental de la PECVD radica en cómo genera la energía necesaria para las reacciones químicas.

Cómo el Plasma Reemplaza al Calor Elevado

La Deposición Química en Fase Vapor (CVD) tradicional se basa en altas temperaturas (a menudo >600°C) para descomponer los gases precursores y depositar una película.

La PECVD utiliza un campo eléctrico para crear plasma, un estado energizado de gas. Este plasma contiene iones y radicales altamente reactivos que pueden iniciar reacciones de deposición a temperaturas mucho más bajas (típicamente 200-400°C).

Esta reducción de la energía térmica es la fuente principal de la eficiencia de la PECVD, disminuyendo el consumo de energía y permitiendo la deposición en materiales sensibles a la temperatura como los plásticos.

El Mecanismo de Deposición

El proceso ocurre en unos pocos pasos clave. Primero, las moléculas precursoras activadas del plasma se adsorben en la superficie del sustrato.

A continuación, las reacciones superficiales forman la película deseada y crean subproductos químicos. Finalmente, estos subproductos se desorben de la superficie, completando el ciclo de deposición. La velocidad y la calidad de este ciclo se rigen por los parámetros del proceso.

Parámetros Clave del Proceso que Puede Controlar

Optimizar un proceso PECVD implica ajustar cuidadosamente varias variables interdependientes para lograr el resultado deseado.

Densidad del Plasma: El Motor de la Reacción

La densidad del plasma se refiere a la concentración de especies reactivas dentro de la cámara. Aumentar la densidad incrementa directamente la tasa de deposición, lo que lleva a un mayor rendimiento.

Una mayor densidad también permite operar a presiones más bajas, lo que le brinda un control más preciso sobre el proceso.

Presión de Operación: Controlando el Entorno

La presión influye en el camino libre medio, la distancia promedio que recorre una partícula antes de chocar con otra.

Disminuir la presión aumenta este camino, lo que lleva a una deposición más direccional y a menos reacciones no deseadas en fase gaseosa. Esto brinda a los ingenieros un mayor control sobre la estructura y las propiedades de la película.

Flujo y Composición del Gas: Los Componentes Básicos

El tipo y la tasa de flujo de los gases precursores, gestionados por líneas de gas con control de flujo másico, son las materias primas para la película.

Un control preciso sobre la mezcla de gases es esencial para lograr la estequiometría correcta de la película y minimizar las impurezas.

Temperatura del Sustrato: Un Equilibrio Crítico

Aunque la PECVD opera a bajas temperaturas, este parámetro sigue siendo crítico. La temperatura afecta la movilidad de la superficie, las tasas de reacción química y la incorporación de elementos como el hidrógeno en la película.

Mantener un perfil de temperatura uniforme en todo el sustrato es crucial para depositar una película con un espesor y propiedades consistentes.

El Papel del Diseño del Sistema

El hardware físico del sistema PECVD está diseñado específicamente para maximizar la eficiencia y la uniformidad.

Geometría de Electrodos y Cámara

El diseño de la cámara de proceso, incluido el espaciado y la configuración de los electrodos superior e inferior, está diseñado para crear un campo de plasma estable y uniforme. Esto impacta directamente en la consistencia de la deposición en toda la oblea.

Distribución Uniforme de Gas y Temperatura

Los sistemas PECVD avanzados cuentan con diseños de reactores propietarios y "cabezales de ducha" de distribución de gas. Estos componentes aseguran que los gases precursores y el calor se entreguen de manera uniforme en la superficie del sustrato.

Esta uniformidad es un sello distintivo de un proceso eficiente, ya que resulta en mayores rendimientos y capas con menos agrietamiento o defectos.

Entendiendo las Compensaciones

La eficiencia en la PECVD no es un objetivo único, sino un equilibrio de factores competitivos. Comprender estas compensaciones es clave para la optimización del proceso.

Velocidad vs. Calidad

Buscar la mayor tasa de deposición posible aumentando la densidad del plasma o el flujo de gas a veces puede comprometer la calidad de la película. Esto puede introducir tensiones, aumentar la densidad de defectos o alterar la estructura química de la película.

Baja Temperatura vs. Densidad de la Película

Un gran beneficio de la PECVD es su baja temperatura de procesamiento. Sin embargo, las películas depositadas a temperaturas más bajas a veces pueden ser menos densas o tener un mayor contenido intrínseco de hidrógeno en comparación con las películas de procesos de alta temperatura, lo que puede no ser adecuado para todas las aplicaciones.

Costo del Equipo vs. Costo de Operación

Los sistemas PECVD son complejos y representan una inversión de capital significativa. Este costo inicial se justifica por las importantes eficiencias a largo plazo, incluyendo un mayor rendimiento, un menor consumo de energía y la capacidad de procesar una gama más amplia de materiales en comparación con los métodos tradicionales.

Optimizando la PECVD para su Objetivo

Los "mejores" parámetros dependen completamente de su objetivo principal. Utilice estas pautas para dirigir el desarrollo de su proceso.

- Si su objetivo principal es el máximo rendimiento: Priorice una alta densidad de plasma y caudales de gas optimizados para lograr la deposición más rápida posible.

- Si su objetivo principal es la calidad y uniformidad de la película: Concéntrese en mantener una presión estable y baja y un perfil de temperatura altamente uniforme en todo el sustrato.

- Si su objetivo principal es la rentabilidad: Aproveche las capacidades de baja temperatura para minimizar el consumo de energía y permitir la deposición en sustratos económicos y sensibles a la temperatura.

Dominar la interacción entre estos factores es la clave para liberar todo el potencial de la PECVD para una ingeniería de películas delgadas precisa, repetible y altamente eficiente.

Tabla Resumen:

| Factor | Impacto en la Eficiencia |

|---|---|

| Densidad del Plasma | Aumenta la tasa de deposición y el rendimiento |

| Presión de Operación | Controla la estructura de la película y reduce los defectos |

| Temperatura del Sustrato | Afecta la calidad y uniformidad de la película |

| Flujo y Composición del Gas | Asegura la estequiometría y pureza correctas |

| Diseño del Sistema | Mejora la uniformidad del plasma y la temperatura |

¡Libere todo el potencial de sus procesos PECVD con KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura como sistemas CVD/PECVD adaptados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, impulsando la eficiencia, el rendimiento y la calidad de la película. ¿Listo para optimizar su deposición de películas delgadas? Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar su investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico