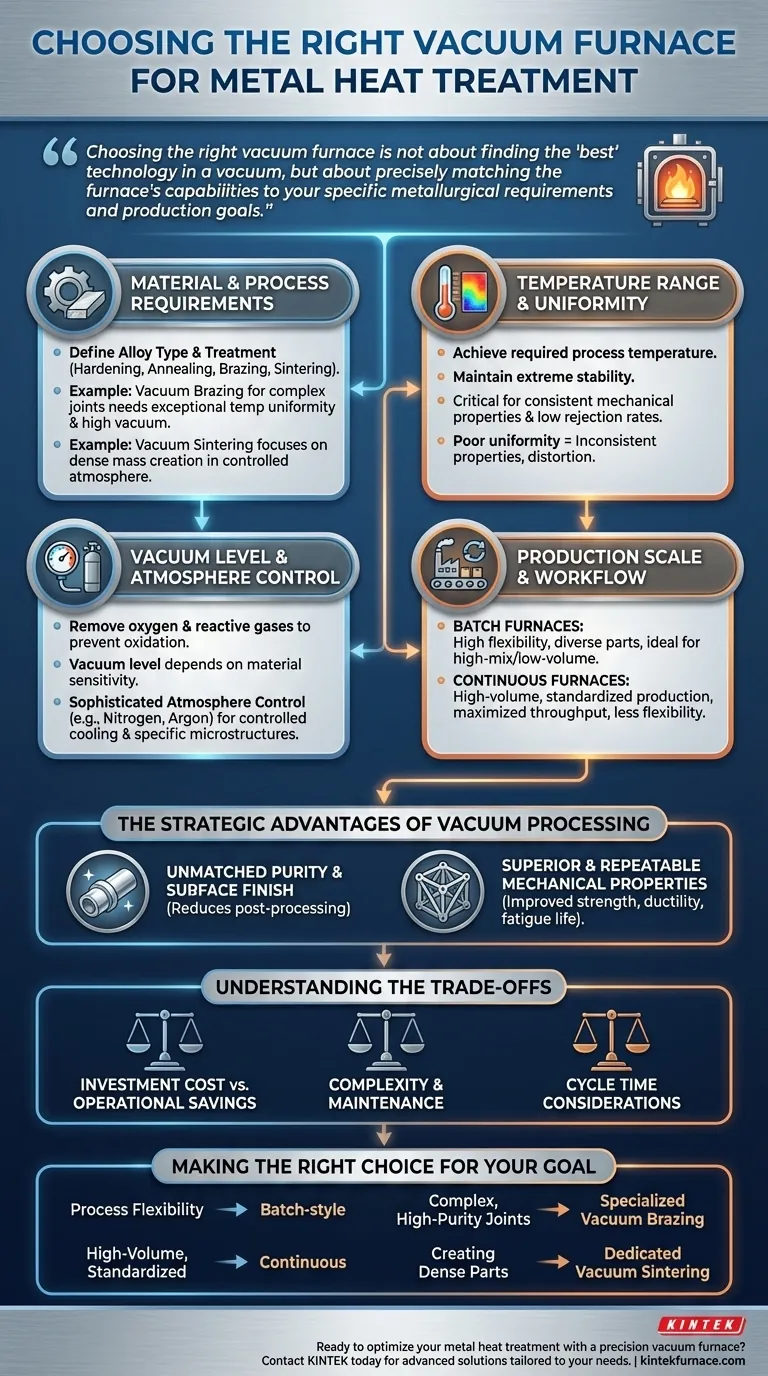

Al elegir un horno de vacío para el tratamiento térmico de metales, su decisión debe guiarse por cuatro factores principales: el material y proceso específicos que utilizará, el rango y uniformidad de temperatura requeridos, el nivel de vacío y control de atmósfera necesarios, y su volumen de producción general y flujo de trabajo. Estos elementos trabajan juntos para determinar la calidad de su producto final, su eficiencia operativa y su retorno de la inversión.

Elegir el horno de vacío correcto no se trata de encontrar la "mejor" tecnología en el vacío, sino de adaptar con precisión las capacidades del horno a sus requisitos metalúrgicos específicos y objetivos de producción. La elección incorrecta puede llevar a una calidad inconsistente, cuellos de botella operativos y costos innecesarios.

Deconstruyendo los Factores Centrales de Decisión

El proceso de selección es una evaluación sistemática de cómo se alinean sus necesidades con las especificaciones técnicas del horno. El error más crítico es centrarse en un factor, como la temperatura, mientras se descuidan otros que son igualmente vitales para el resultado deseado.

Requisitos de Material y Proceso

La primera pregunta es siempre qué está tratando de lograr. La aleación metálica y el proceso de tratamiento térmico previsto, como el endurecimiento, el recocido, el revenido, la soldadura fuerte (brazing) o la sinterización, dictan todos los demás requisitos.

Por ejemplo, la soldadura fuerte al vacío para unir ensamblajes complejos requiere una uniformidad de temperatura excepcional y un alto vacío para garantizar la pureza de la unión. En contraste, la sinterización al vacío para metalurgia de polvos se centra en crear una masa sólida y densa en una atmósfera controlada.

Rango y Uniformidad de Temperatura

Debe seleccionar un horno que no solo pueda alcanzar la temperatura de proceso requerida, sino también mantenerla con extrema estabilidad. La uniformidad de la temperatura en toda la zona caliente es fundamental para garantizar que cada pieza de un lote reciba exactamente el mismo tratamiento.

Una mala uniformidad puede provocar propiedades mecánicas inconsistentes, distorsión y una alta tasa de rechazo, particularmente para componentes sensibles de la industria aeroespacial o médica.

Nivel de Vacío y Control de Atmósfera

El "vacío" en un horno de vacío no es un estado único. El nivel de vacío requerido, desde un vacío aproximado hasta un alto vacío, depende de la sensibilidad del material a la oxidación y la contaminación. El propósito principal del vacío es eliminar el oxígeno y otros gases reactivos.

Además, los hornos modernos ofrecen un sofisticado control de atmósfera, lo que permite el rellenado con gases inertes como nitrógeno o argón. Esto es esencial para el enfriamiento controlado (temple) para lograr microestructuras y niveles de dureza específicos.

Escala de Producción: Por Lotes vs. Continuo

Su volumen de producción dicta el diseño fundamental del horno.

- Hornos por Lotes (Batch Furnaces): Son el tipo más común, que ofrecen una gran flexibilidad para procesar diferentes tipos de piezas, tamaños y procesos en ciclos separados. Son ideales para producción de alta mezcla y bajo volumen o talleres de servicios.

- Hornos Continuos: Estos sistemas están diseñados para producción estandarizada de gran volumen. Las piezas se mueven ininterrumpidamente a través de las zonas de calentamiento y enfriamiento, maximizando el rendimiento y la eficiencia energética, pero ofreciendo menos flexibilidad.

Sistema de Enfriamiento y Capacidades de Temple

El ciclo de tratamiento térmico no termina cuando se alcanza la temperatura máxima. La velocidad de enfriamiento es igual de crítica para determinar las propiedades finales del metal.

El sistema de temple del horno, que a menudo utiliza gas inerte a alta presión, debe ser capaz de enfriar las piezas a una velocidad controlada para lograr la dureza deseada y minimizar el estrés térmico y la distorsión.

Las Ventajas Estratégicas del Procesamiento al Vacío

Comprender por qué se eligen los hornos de vacío ayuda a aclarar la importancia de los factores de selección. El valor reside en el entorno de procesamiento prístino que crean.

Pureza y Acabado Superficial Inigualables

Al eliminar el oxígeno, los hornos de vacío previenen la oxidación, la decarburación y la decoloración. Esto da como resultado piezas brillantes y limpias que a menudo no requieren operaciones de limpieza secundarias, lo que reduce los costos de mano de obra y materiales.

Este proceso también purifica la superficie del metal mediante desgasificación, eliminando impurezas atrapadas para crear un producto final de mayor calidad.

Propiedades Mecánicas Superiores y Repetibles

Los ciclos de calentamiento y enfriamiento altamente controlados permiten la ingeniería precisa de la microestructura de un material. Esto conduce a una mayor resistencia, ductilidad y vida útil a la fatiga.

Debido a que el proceso está automatizado y controlado por computadora, es altamente repetible. Esto asegura que la primera pieza y la milésima pieza tengan propiedades idénticas, lo cual es un requisito innegociable en industrias críticas como la aeroespacial y la automotriz.

Entendiendo las Compensaciones (Trade-offs)

Aunque son potentes, los hornos de vacío representan una inversión significativa con consideraciones operativas específicas. Una evaluación objetiva debe incluir los desafíos potenciales.

Costo de Inversión vs. Ahorros Operacionales

Los hornos de vacío tienen un costo de capital inicial más alto que muchos hornos de atmósfera tradicionales. Esta inversión debe sopesarse frente a los ahorros operativos a largo plazo derivados de una mayor calidad de las piezas, la eliminación del post-procesamiento, la reducción de las tasas de chatarra y una eficiencia energética superior.

Complejidad y Mantenimiento

Estos son sistemas sofisticados que integran bombas de alto vacío, controles avanzados y sistemas de enfriamiento robustos. Requieren operadores capacitados y un programa de mantenimiento preventivo diligente para garantizar un rendimiento confiable a largo plazo.

Consideraciones del Tiempo de Ciclo

Para un horno por lotes, el tiempo total del ciclo incluye el bombeo hasta el nivel de vacío requerido, calentamiento, mantenimiento (soak) y enfriamiento. Si bien el calentamiento y el enfriamiento pueden ser rápidos, el tiempo total de bombeo puede hacer que el ciclo general sea más largo que algunos procesos atmosféricos. Esta es una razón clave por la cual la producción de gran volumen tiende hacia los hornos continuos.

Tomando la Decisión Correcta para su Objetivo

Su decisión final debe ser un reflejo directo de su objetivo operativo principal.

- Si su enfoque principal es la flexibilidad del proceso y la variedad de piezas: Un horno estilo lote ofrece la versatilidad para manejar diversos trabajos y ciclos de tratamiento de manera eficiente.

- Si su enfoque principal es la producción estandarizada de alto volumen: Un horno de vacío continuo entregará el mejor rendimiento y el menor costo por pieza a escala.

- Si su enfoque principal es unir ensamblajes complejos de alta pureza: Priorice un horno diseñado específicamente para soldadura fuerte al vacío con uniformidad de temperatura excepcional y capacidades de alto vacío.

- Si su enfoque principal es crear piezas densas a partir de polvos metálicos: Un horno de sinterización al vacío dedicado con control preciso de la atmósfera es esencial para lograr la densidad final y las propiedades del material requeridas.

Al alinear estos factores técnicos con sus objetivos de producción, puede seleccionar un horno que se convierta en un activo estratégico en lugar de solo una pieza de equipo.

Tabla de Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Material y Proceso | Tipo de aleación, proceso de tratamiento térmico (ej. endurecimiento, soldadura fuerte, sinterización) |

| Rango y Uniformidad de Temperatura | Temperatura máxima requerida, estabilidad y uniformidad en la zona caliente |

| Nivel de Vacío y Control de Atmósfera | Nivel de vacío (aproximado a alto), relleno de gas inerte para temple |

| Escala de Producción | Hornos por lotes frente a continuos según volumen y flexibilidad |

| Sistema de Enfriamiento | Capacidades de temple con velocidades de enfriamiento controladas |

¿Listo para optimizar su tratamiento térmico de metales con un horno de vacío de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para cumplir con sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, automotriz u otras industrias, garantizamos una pureza superior, resultados repetibles y una mayor eficiencia. Contáctenos hoy para discutir cómo nuestros hornos pueden elevar su producción y brindarle un valor inigualable.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento