Seleccionar el horno de atmósfera inerte adecuado se trata de controlar las variables invisibles que pueden comprometer su trabajo. Las características más críticas son aquellas que crean, mantienen y verifican un ambiente estable y libre de oxígeno. Esto se logra mediante una combinación de una cámara herméticamente sellada, un sistema de gestión de gas preciso y sensores integrados que proporcionan datos en tiempo real sobre las condiciones atmosféricas.

Un horno de atmósfera inerte no es solo una caja caliente que se llena con nitrógeno. Es un sistema integrado diseñado para desplazar, monitorear y prevenir sistemáticamente la entrada de oxígeno y humedad, asegurando la integridad química de su material durante todo el ciclo térmico.

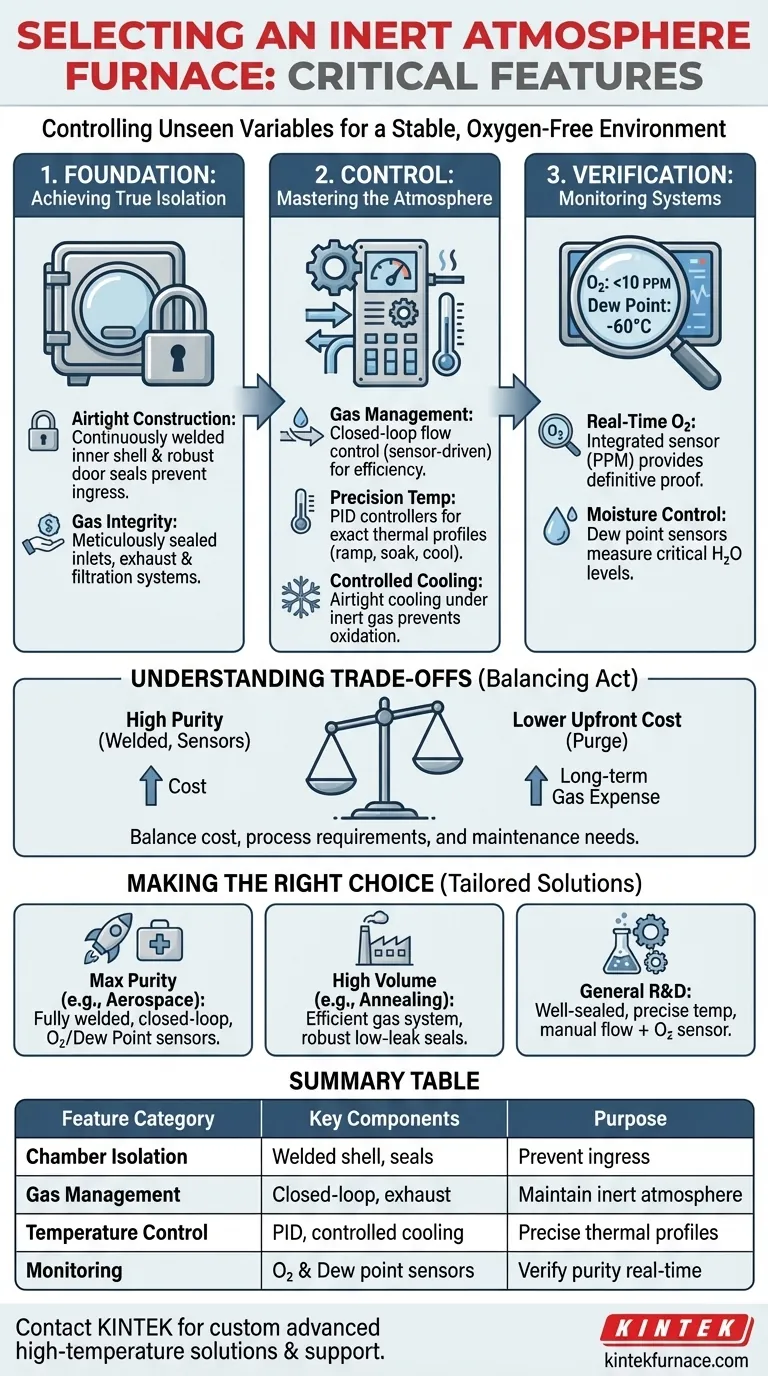

La Base: Lograr un Aislamiento Verdadero

Todo el principio de una atmósfera inerte se basa en aislar el ambiente interior del aire exterior. Cualquier falla aquí socava todas las demás características.

Construcción de Cámara Hermética

Un ambiente verdaderamente inerte comienza con la barrera física. Los hornos de la más alta calidad presentan una carcasa interior soldada continuamente, lo que elimina los innumerables caminos de fuga potenciales que se encuentran en diseños atornillados o remachados. Los sellos de las puertas son igualmente críticos, requiriendo juntas robustas y fuertes mecanismos de sujeción para evitar la entrada durante la operación.

Integridad de Entrada y Salida de Gas

Cada punto donde algo entra o sale de la cámara es una vulnerabilidad potencial. El sistema de suministro de gas, los puertos de termopares y las salidas de escape deben estar meticulosamente sellados. También es necesario un sistema de escape y filtración adecuado para ventilar de forma segura los gases desplazados sin crear contrapresión que pueda comprometer los sellos.

Dominando la Atmósfera: Sistemas de Control Activo

Una vez sellada la cámara, se necesitan sistemas activos para crear y mantener las condiciones deseadas. Esto va mucho más allá de simplemente bombear gas inerte.

El Sistema de Gestión de Gas

Un sistema básico utiliza un flujo constante y de gran volumen de gas inerte (como nitrógeno o argón) para purgar el oxígeno. Un enfoque más avanzado y eficiente es un sistema de control de flujo de circuito cerrado. Este sistema utiliza sensores para monitorear activamente la atmósfera e inyecta la cantidad justa de gas para mantener el punto de ajuste, reduciendo significativamente el consumo de gas y los costos operativos.

Control de Temperatura de Precisión

Las atmósferas inertes a menudo se requieren para procesos como el recocido o la sinterización que exigen perfiles de temperatura exactos. Un sofisticado controlador PID (Proporcional-Integral-Derivativo) es esencial para rampas, mantenimiento y enfriamiento precisos según sus especificaciones, lo que previene el choque térmico y garantiza que se cumplan las propiedades del material.

Enfriamiento Controlado

Prevenir la oxidación durante el calentamiento es solo la mitad de la batalla. Si el producto se expone al aire mientras aún está caliente, la oxidación superficial ocurrirá instantáneamente. Un sistema de enfriamiento hermético o la capacidad de enfriar bajo una manta de gas inerte continua es crucial para mantener el acabado brillante y limpio logrado durante el ciclo de calentamiento.

Verificación, No Suposición: Los Sistemas de Monitoreo

No se puede controlar lo que no se puede medir. Asumir que la atmósfera es inerte porque se está inyectando gas es un error común y costoso.

Monitoreo de Oxígeno en Tiempo Real

Un sensor de oxígeno integrado es la herramienta de verificación más importante. Proporciona una medición definitiva y en tiempo real (a menudo en partes por millón, o PPM) del nivel de oxígeno dentro de la cámara. Estos datos son su prueba de que se ha logrado y se mantiene la atmósfera inerte deseada.

Control de la Humedad con Sensores de Punto de Rocío

La humedad (H₂O) es otro contaminante crítico, ya que puede ser una fuente de oxígeno a altas temperaturas y causar reacciones no deseadas. Un sensor de punto de rocío mide el contenido de humedad del gas. Para aplicaciones que requieren un ambiente extremadamente seco, este monitoreo es tan importante como la medición de oxígeno.

Entendiendo las Compensaciones

La selección de estas características implica equilibrar el costo, los requisitos del proceso y la complejidad operativa.

Costo vs. Pureza

Un horno con una carcasa totalmente soldada, control de gas de circuito cerrado y sensores integrados de O₂/punto de rocío proporciona el más alto nivel de pureza y control. Sin embargo, conlleva un costo inicial significativo. Un sistema más simple con purga de gas constante es menos costoso de adquirir, pero tendrá costos de consumo de gas a largo plazo mucho más altos y menos certeza en el proceso.

Especificidad del Proceso

La rigurosidad de sus requisitos dicta las características necesarias. Un proceso básico de recocido brillante solo puede necesitar una cámara bien sellada y una purga confiable de nitrógeno. Sin embargo, la sinterización de cerámicas avanzadas de grado médico probablemente exigirá un monitoreo activo de PPM de oxígeno y un control estricto del punto de rocío para evitar cualquier impureza.

Mantenimiento y Consumibles

Los sistemas avanzados requieren más mantenimiento. Los sensores de oxígeno necesitan calibración o reemplazo periódicos, los sellos de las puertas se desgastan y el gas inerte es un gasto operativo continuo. Estos costos a largo plazo deben tenerse en cuenta en la decisión de compra inicial.

Tomar la Decisión Correcta para Su Proceso

Su decisión debe estar impulsada por la sensibilidad de su material y la pureza requerida del producto final.

- Si su enfoque principal es la máxima pureza para materiales sensibles (por ejemplo, aeroespacial, médico): Priorice un sistema de circuito cerrado totalmente soldado con sensores integrados de oxígeno y punto de rocío para un control verificable.

- Si su enfoque principal es la producción de gran volumen con calidad constante (por ejemplo, recocido brillante): Concéntrese en un sistema de gestión de gas confiable y eficiente y sellos de puerta robustos y de baja fuga para controlar los costos de consumo de gas.

- Si su enfoque principal es la investigación y desarrollo o el tratamiento térmico de uso general: Una cámara bien sellada con control de temperatura preciso y flujo de gas manual puede ser suficiente, pero un sensor de oxígeno siempre es una adición muy recomendable.

En última instancia, el mejor horno es aquel que proporciona un control verificable y repetible sobre las variables atmosféricas específicas que amenazan su proceso.

Tabla Resumen:

| Categoría de Característica | Componentes Clave | Propósito |

|---|---|---|

| Aislamiento de la Cámara | Carcasa interior soldada, sellos de puerta robustos | Prevenir la entrada de oxígeno y humedad |

| Gestión de Gas | Control de flujo de circuito cerrado, sistema de escape | Mantener la atmósfera inerte de manera eficiente |

| Control de Temperatura | Controladores PID, enfriamiento controlado | Asegurar perfiles térmicos precisos |

| Sistemas de Monitoreo | Sensores de oxígeno, sensores de punto de rocío | Verificar la pureza de la atmósfera en tiempo real |

¿Listo para mejorar las capacidades de su laboratorio con un horno de atmósfera inerte personalizado? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la pureza, la eficiencia y la repetibilidad. Contáctenos hoy para discutir cómo podemos apoyar su proceso.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno