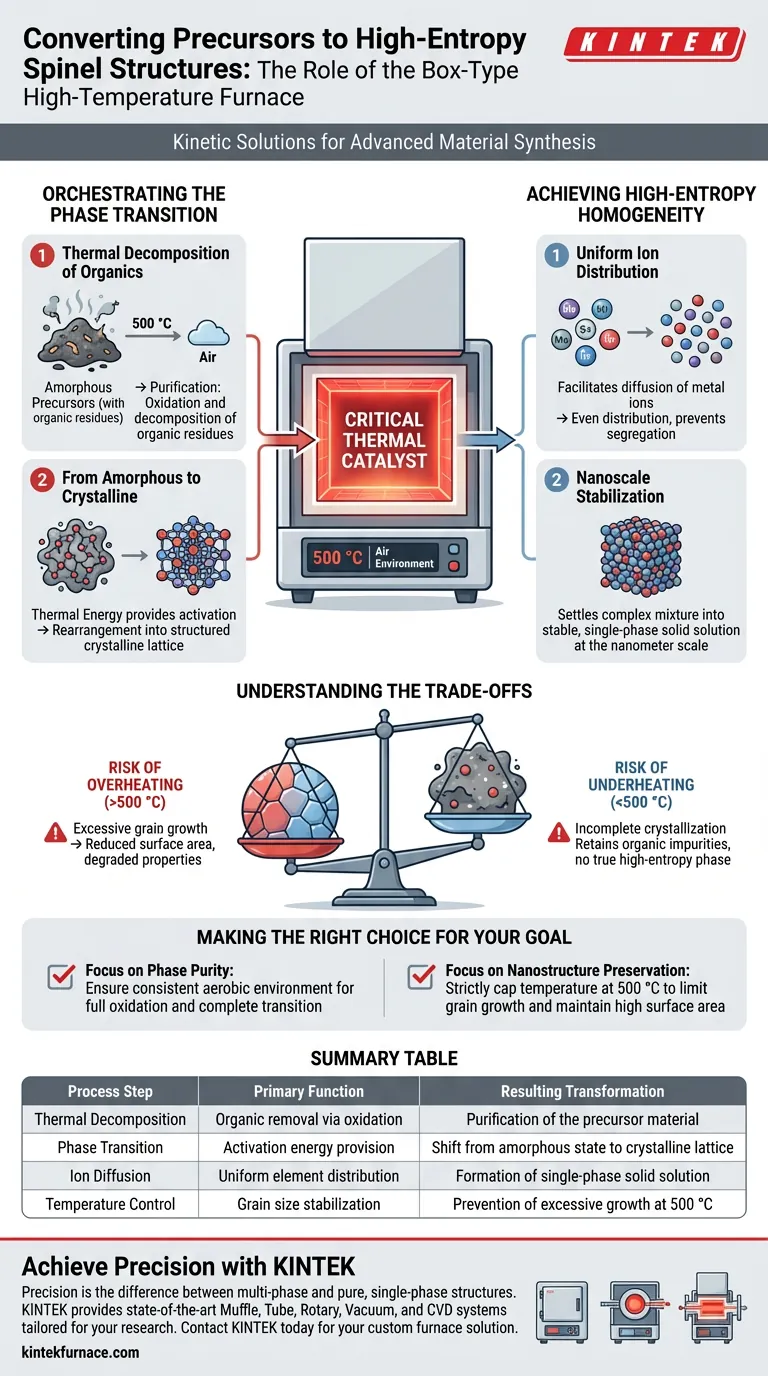

El horno de alta temperatura tipo caja actúa como el catalizador térmico crítico para transformar precursores amorfos en estructuras de espinela de alta entropía ordenadas y monofásicas. Al mantener un ambiente constante y controlado de 500 °C en aire, el horno facilita la descomposición térmica de los componentes orgánicos residuales. Simultáneamente, proporciona la energía cinética precisa requerida para cristalizar el material e inducir una distribución uniforme de iones metálicos a escala nanométrica.

Idea Central: El valor principal del horno radica en su capacidad para equilibrar la cristalización con el control del tamaño de grano. Proporciona suficiente calor para formar la compleja estructura monofásica, pero mantiene una temperatura lo suficientemente baja (500 °C) para evitar el crecimiento excesivo de grano que típicamente degrada el rendimiento del material en rangos más altos.

Orquestando la Transición de Fase

Descomposición Térmica de Orgánicos

La función inicial del horno es la purificación. Los materiales precursores a menudo contienen residuos orgánicos de la etapa de síntesis.

El ambiente de aire a 500 °C asegura que estos componentes residuales se eliminen eficazmente a través de la oxidación y descomposición.

De Amorfo a Cristalino

Antes de entrar al horno, los precursores existen en un estado amorfo (desordenado).

El horno proporciona la energía térmica necesaria para superar la barrera de energía de activación, reorganizando los átomos en una red cristalina estructurada.

Esta transición es esencial para establecer la geometría específica de la estructura de espinela.

Logrando la Homogeneidad de Alta Entropía

Distribución Uniforme de Iones

Los materiales de alta entropía consisten en cinco o más elementos que deben mezclarse aleatoriamente pero de manera uniforme dentro de la red cristalina.

El horno facilita la difusión de los iones metálicos, asegurando que se distribuyan uniformemente por toda la estructura en lugar de segregarse en cúmulos.

Estabilización a Nanoescala

Este proceso ocurre a nanoescala. El tratamiento térmico asegura que la mezcla compleja de elementos se asiente en una solución sólida estable y monofásica.

Sin este calentamiento controlado, el material podría separarse en múltiples fases no deseadas en lugar de una única estructura de espinela cohesiva.

Comprendiendo las Compensaciones

El Riesgo de Sobrecalentamiento

Si bien el calor es necesario para la formación, "más" no siempre es "mejor" en esta aplicación específica.

Si la temperatura del horno excede significativamente los 500 °C, los granos cristalinos individuales comenzarán a fusionarse y crecer.

Este crecimiento excesivo de grano reduce el área superficial y puede afectar negativamente las propiedades únicas derivadas de la nanoestructura.

El Riesgo de Subcalentamiento

Por el contrario, no mantener el umbral de 500 °C puede resultar en una cristalización incompleta.

Esto deja el material parcialmente amorfo o retiene impurezas orgánicas, lo que impide la formación de una verdadera fase de espinela de alta entropía.

Tomando la Decisión Correcta para su Objetivo

Al configurar su tratamiento térmico para estructuras de espinela de alta entropía, considere sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno mantenga un ambiente aeróbico constante para oxidar completamente los residuos orgánicos y completar la transición de amorfo a cristalino.

- Si su enfoque principal es la Preservación de la Nanoestructura: Limite estrictamente su temperatura a 500 °C para restringir el crecimiento de grano y mantener una alta área superficial.

El éxito depende de utilizar el horno no solo como un calentador, sino como una herramienta de precisión para controlar la cinética de la disposición atómica.

Tabla Resumen:

| Paso del Proceso | Función Principal | Transformación Resultante |

|---|---|---|

| Descomposición Térmica | Eliminación de orgánicos por oxidación | Purificación del material precursor |

| Transición de Fase | Provisión de energía de activación | Cambio de estado amorfo a red cristalina |

| Difusión de Iones | Distribución uniforme de elementos | Formación de solución sólida monofásica |

| Control de Temperatura | Estabilización del tamaño de grano | Prevención del crecimiento excesivo a 500 °C |

Logre Precisión en la Síntesis de Materiales Avanzados con KINTEK

La precisión es la diferencia entre una mezcla multifásica y una estructura de alta entropía pura y monofásica. KINTEK proporciona soluciones térmicas de vanguardia adaptadas para la investigación de materiales complejos. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufle, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de temperatura de investigación y atmósfera.

Ya sea que se centre en la preservación de la nanoestructura o en la pureza de fase a gran escala, nuestros hornos de laboratorio de alta temperatura ofrecen la estabilidad térmica que necesita. Contacte a KINTEK hoy mismo para encontrar su solución de horno personalizada y mejorar el rendimiento de su material.

Guía Visual

Referencias

- Ayano Taniguchi, Kazuya Kobiro. Low-temperature synthesis of porous high-entropy (CoCrFeMnNi)<sub>3</sub>O<sub>4</sub> spheres and their application to the reverse water–gas shift reaction as catalysts. DOI: 10.1039/d3dt04131j

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la preparación de nitruro de carbono grafítico a granel (BCN)? Domina la síntesis de BCN

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido

- ¿Qué es un horno mufla y por qué es significativo? Desbloquee calor limpio y controlado para obtener resultados precisos

- ¿Qué es un horno mufla y qué rango de temperatura puede alcanzar? Descubra Soluciones de Alta Temperatura

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura? Síntesis de Cerámicas de Disilicato de Litio

- ¿Qué papel juega un horno mufla de laboratorio en la determinación del contenido de fósforo? Guía Esencial de Calcinación en Seco

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué precauciones se deben tomar con el termostato antes de un experimento? Asegure la precisión y la seguridad en su laboratorio