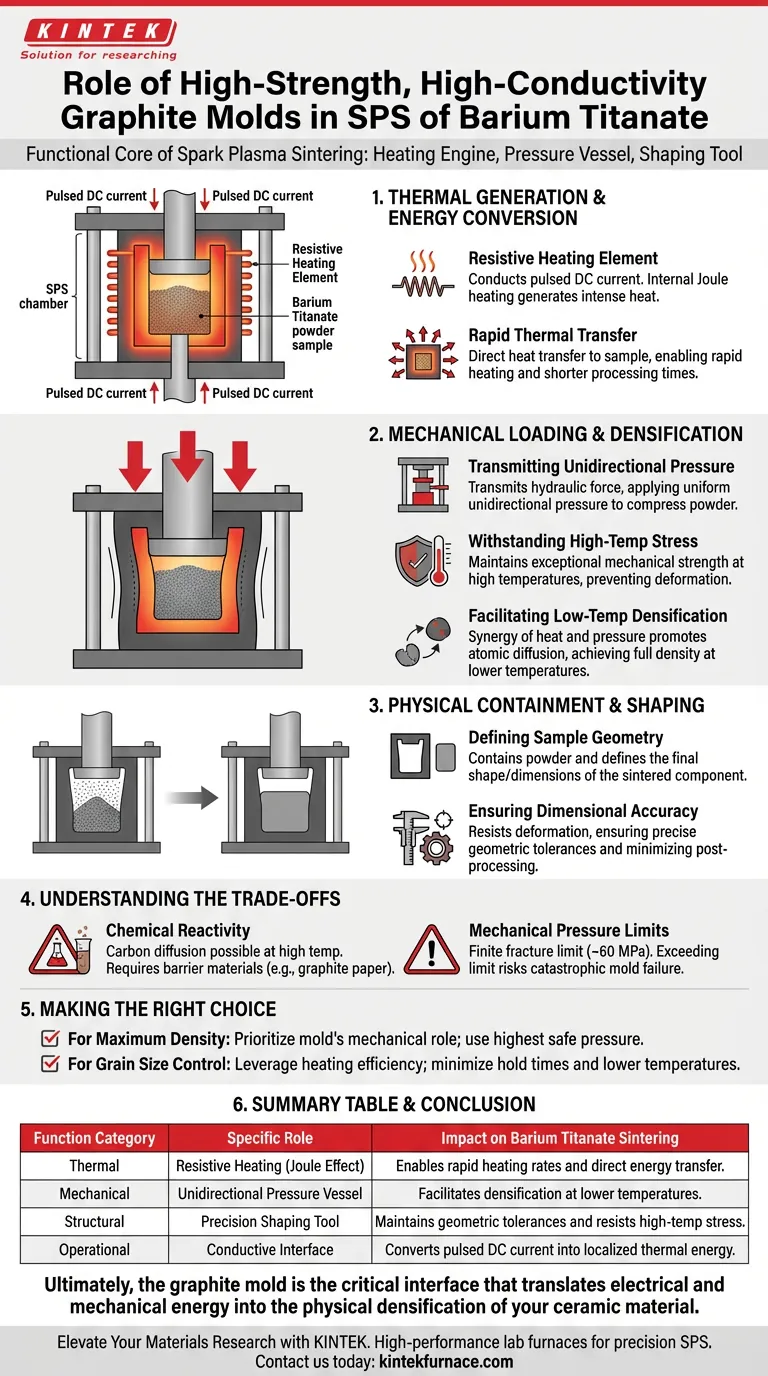

Los moldes de grafito de alta resistencia y alta conductividad sirven como núcleo funcional del proceso de sinterización por plasma de chispa (SPS), actuando simultáneamente como motor de calentamiento, recipiente a presión y herramienta de conformado. Convierten la corriente eléctrica pulsada en energía térmica para calentar la muestra, al tiempo que mantienen una integridad estructural suficiente para transmitir una presión unidireccional masiva. Esta doble acción facilita la densificación completa de las cerámicas de titanato de bario a temperaturas significativamente más bajas que las requeridas por los métodos de sinterización convencionales.

El molde de grafito en SPS no es simplemente un contenedor pasivo; es un componente activo de los sistemas térmicos y mecánicos de la máquina. Al permitir la aplicación simultánea de calor y presión, permite una consolidación rápida que preserva la microestructura fina del material.

Generación Térmica y Conversión de Energía

Actuando como Elemento Calefactor Resistivo

La función más distintiva del molde de grafito es su papel como resistor eléctrico. El molde conduce la corriente continua (CC) pulsada generada por el sistema SPS. Dado que el grafito es conductor pero posee resistencia, el paso de esta corriente genera un intenso calor interno (calentamiento por efecto Joule).

Transferencia Térmica Rápida

Este mecanismo permite que la energía térmica se genere inmediatamente alrededor del polvo de titanato de bario. A diferencia de los hornos convencionales que calientan por radiación externa, el molde de grafito transfiere el calor directamente a la muestra, permitiendo altas velocidades de calentamiento y acortando el tiempo total de procesamiento.

Carga Mecánica y Densificación

Transmisión de Presión Unidireccional

Para lograr una alta densidad, el polvo de titanato de bario debe comprimirse durante el calentamiento. El molde de grafito sirve como medio de transmisión de la fuerza hidráulica del sistema. Aplica una presión uniforme y unidireccional directamente sobre la muestra, forzando físicamente las partículas a unirse.

Resistencia a la Tensión a Alta Temperatura

El grafito es único porque mantiene una resistencia mecánica excepcional incluso a las altas temperaturas requeridas para la sinterización de cerámicas. Esto permite que el molde resista una presión axial significativa sin deformarse o fallar, asegurando que la muestra se comprima eficazmente durante todo el ciclo térmico.

Facilitación de la Densificación a Baja Temperatura

La combinación de la capacidad del molde para generar calor y transmitir presión crea un efecto sinérgico. Este entorno promueve la difusión atómica y ayuda al polvo a superar las barreras cinéticas, permitiendo que el titanato de bario alcance la densidad completa a temperaturas más bajas de las que serían posibles con la sinterización sin presión.

Contención Física y Conformado

Definición de la Geometría de la Muestra

A un nivel fundamental, el molde actúa como herramienta de conformado. Contiene el polvo cerámico suelto y define la forma y dimensiones finales del componente de titanato de bario sinterizado.

Garantía de Precisión Dimensional

Dado que el grafito de alta resistencia resiste la deformación bajo carga, garantiza que el producto cerámico final mantenga tolerancias geométricas precisas, minimizando la necesidad de un postprocesamiento o mecanizado extensivo.

Comprender las Compensaciones

Si bien los moldes de grafito son esenciales para el SPS, introducen restricciones específicas que deben gestionarse para garantizar el éxito.

Reactividad Química y Contaminación

A temperaturas elevadas, el carbono del molde de grafito puede difundirse en la muestra cerámica o reaccionar con ella. Aunque no se detalla explícitamente en la referencia principal para el titanato de bario, la práctica estándar de SPS a menudo requiere el uso de materiales de barrera (como papel de grafito o recubrimientos de nitruro de boro) para evitar la contaminación superficial o la adhesión.

Límites de Presión Mecánica

Aunque el grafito de alta resistencia es robusto, tiene un límite de fractura finito (típicamente alrededor de 60 MPa para grados estándar de alta resistencia). Exceder esta presión para forzar la densificación puede resultar en una falla catastrófica del molde, lo que significa que existe un límite estricto en la fuerza mecánica disponible para ayudar a la sinterización.

Tomar la Decisión Correcta para su Objetivo

Al diseñar sus experimentos de SPS para titanato de bario, considere cómo las funciones del molde se alinean con sus objetivos específicos:

- Si su enfoque principal es la Densidad Máxima: Priorice el papel mecánico del molde utilizando la presión segura más alta que el grado de grafito pueda soportar para ayudar a la compactación.

- Si su enfoque principal es el Control del Tamaño de Grano: Aproveche la eficiencia de calentamiento del molde para minimizar los tiempos de mantenimiento y reducir las temperaturas de sinterización, evitando el crecimiento del grano.

En última instancia, el molde de grafito es la interfaz crítica que traduce la energía eléctrica y mecánica en la densificación física de su material cerámico.

Tabla Resumen:

| Categoría de Función | Rol Específico | Impacto en la Sinterización de Titanato de Bario |

|---|---|---|

| Térmico | Calentamiento Resistivo (Efecto Joule) | Permite altas velocidades de calentamiento y transferencia de energía directa. |

| Mecánico | Recipiente de Presión Unidireccional | Facilita la densificación a temperaturas más bajas. |

| Estructural | Herramienta de Conformado de Precisión | Mantiene tolerancias geométricas y resiste la tensión a alta temperatura. |

| Operacional | Interfaz Conductora | Convierte la corriente CC pulsada en energía térmica localizada. |

Mejore su Investigación de Materiales con KINTEK

La precisión en la sinterización por plasma de chispa (SPS) comienza con hardware superior. Respaldado por I+D y fabricación expertos, KINTEK proporciona hornos de alta temperatura de laboratorio de alto rendimiento, incluidos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos personalizables para satisfacer sus necesidades únicas de sinterización de titanato de bario. Ya sea que requiera control avanzado de temperatura o una sólida integridad estructural para aplicaciones de alta presión, nuestro equipo de ingeniería está listo para ayudar.

¿Listo para optimizar la eficiencia de su laboratorio? Contáctenos hoy mismo para discutir sus requisitos de hornos personalizados.

Guía Visual

Referencias

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué es un elemento calefactor y cuáles son sus componentes clave? Descubra cómo impulsa la generación eficiente de calor

- ¿Qué tipo de elementos calefactores se prefieren para la sinterización de óxido de circonio y por qué?Calentamiento de precisión para resultados óptimos

- ¿Cuáles son los beneficios de la larga vida útil de los elementos calefactores de MoSi2? Aumente la eficiencia y reduzca los costos

- ¿Por qué se utilizan múltiples juegos de resistencias calefactoras en diversas posiciones para la calibración del calorímetro? Garantizar la precisión espacial

- ¿Un elemento calefactor requiere alta o baja resistencia? Encuentre el equilibrio óptimo para el máximo calor

- ¿Cómo contribuyen los elementos calefactores de SiC a las prácticas respetuosas con el medio ambiente? Aumente la eficiencia y reduzca la huella de carbono

- ¿Cuáles son los materiales comunes utilizados para los elementos calefactores? Descubra las mejores opciones para sus necesidades de calefacción

- ¿Qué medidas de seguridad se incorporan en los elementos calefactores? Garantice una protección fiable para sus aplicaciones