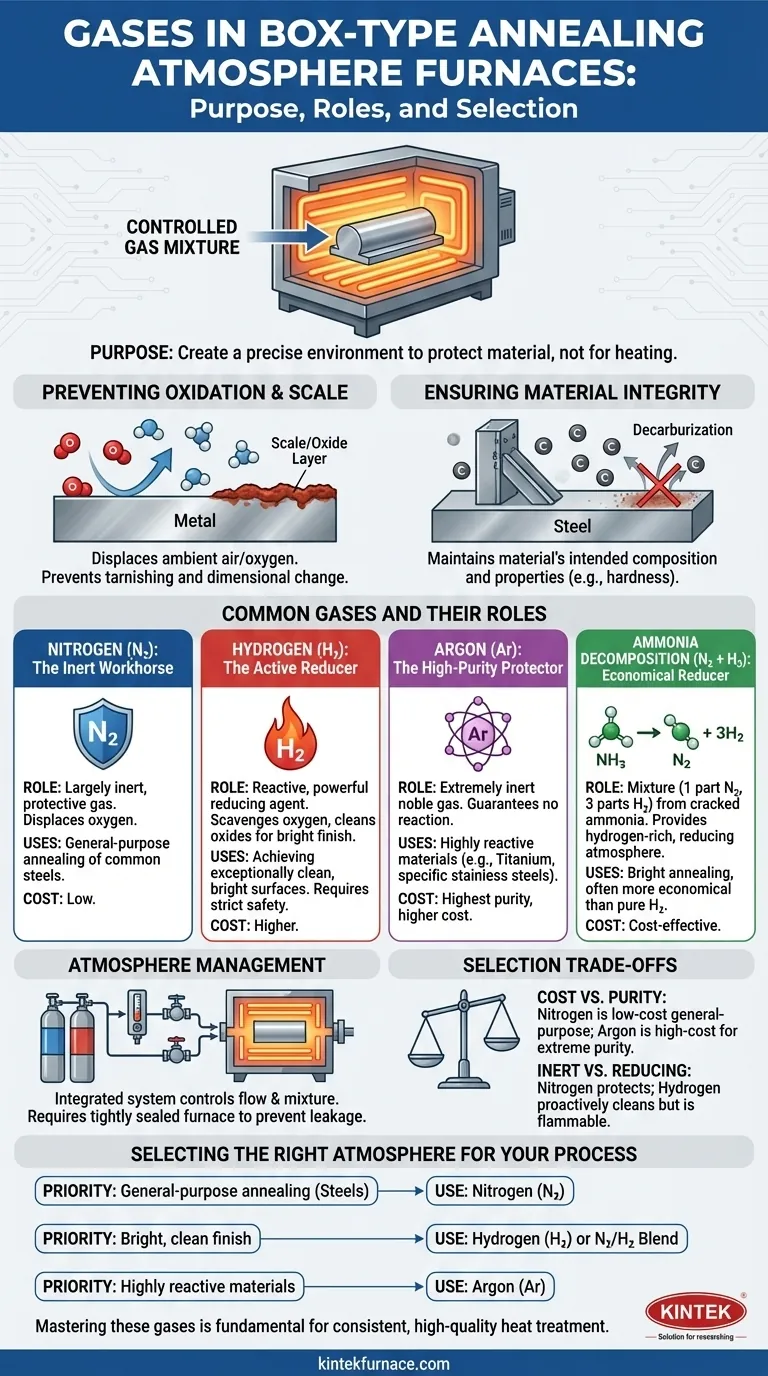

En esencia, un horno de recocido de tipo caja utiliza una mezcla controlada de gases específicos para proteger el material que se está tratando. Los gases más comunes que se introducen son nitrógeno (N₂), hidrógeno (H₂), argón (Ar), y a veces gas de descomposición de amoníaco, que es una mezcla de nitrógeno e hidrógeno.

La conclusión fundamental es que estos gases no se utilizan para calentar. Su propósito es crear un entorno químico controlado con precisión —una atmósfera protectora o reactiva— que prevenga reacciones no deseadas como la oxidación y garantice que el material final cumpla con propiedades metalúrgicas específicas.

El propósito de una atmósfera controlada

Cuando los metales se calientan a altas temperaturas, se vuelven altamente reactivos con el aire circundante, particularmente con el oxígeno. Un horno de atmósfera reemplaza el aire ambiente con un gas o mezcla de gases específica para controlar este entorno.

Prevención de la oxidación y la cascarilla

El objetivo principal de una atmósfera es evitar que el oxígeno reaccione con la superficie caliente del metal. Esta reacción, conocida como oxidación, forma una capa de cascarilla o empañamiento que puede arruinar el acabado superficial y alterar las dimensiones de la pieza.

Una atmósfera controlada desplaza el oxígeno, cubriendo la pieza de trabajo con un entorno no reactivo o activamente reductor.

Garantizar la integridad del material

Más allá de solo la superficie, las atmósferas no controladas pueden provocar problemas como la descarburización en los aceros, donde el carbono se elimina de la capa superficial, volviéndola más blanda. Una atmósfera adecuada mantiene la composición y las propiedades deseadas del material.

Gases comunes y sus funciones

La elección del gas depende completamente del material que se está tratando y del resultado deseado del proceso de recocido. Cada gas cumple una función distinta.

Nitrógeno (N₂): El caballo de batalla inerte

El nitrógeno es el gas de atmósfera más común y rentable. Es en gran medida inerte, lo que significa que no reacciona fácilmente con la mayoría de los metales, lo que lo convierte en un excelente gas protector de uso general para prevenir la oxidación.

Hidrógeno (H₂): El reductor activo

El hidrógeno es un gas reactivo. En lugar de simplemente desplazar el oxígeno, elimina y reacciona activamente con cualquier oxígeno presente. Es un potente agente reductor, lo que significa que puede eliminar el oxígeno de los óxidos existentes en la superficie del metal, dando como resultado un acabado excepcionalmente limpio y brillante.

Argón (Ar): El protector de alta pureza

El argón es un gas noble, lo que lo hace aún más inerte que el nitrógeno. Se utiliza para materiales que son extremadamente sensibles o que pueden reaccionar con el nitrógeno a altas temperaturas, como el titanio y ciertos aceros inoxidables. Su alta pureza tiene un costo mayor.

Gas de descomposición de amoníaco (N₂ + H₂)

Este no es un gas primario, sino una mezcla generada in situ mediante el craqueo de amoníaco anhidro (NH₃) en una parte de nitrógeno y tres partes de hidrógeno. Proporciona los beneficios de una atmósfera rica en hidrógeno (acabado brillante) a menudo de manera más económica que el uso de hidrógeno puro embotellado.

Cómo se gestiona la atmósfera

Crear y mantener este entorno preciso requiere un sistema integrado.

El sistema de control de atmósfera

Este sistema es el corazón de la función del horno. Consta de una fuente de gas (tanques o generadores), medidores de flujo y válvulas reguladoras. Estos componentes trabajan juntos para controlar con precisión la velocidad de flujo y la mezcla de gases que entran en la cámara del horno.

Sellado e integridad del horno

Una atmósfera perfecta es inútil si se escapa o si entra aire. El horno está construido con una puerta herméticamente sellada y una carcasa robusta, a menudo hecha de acero aleado de alta temperatura, para evitar fugas de atmósfera y contaminación. Esto asegura que la composición del gas en el interior se mantenga estable durante todo el proceso.

Comprender las compensaciones

La elección de un gas es un equilibrio entre los requisitos del proceso, la compatibilidad del material y el costo.

Costo frente a pureza

El nitrógeno es la opción para el recocido de propósito general de aceros comunes debido a su bajo costo y efectividad. El argón se reserva para aplicaciones especializadas donde su extrema inercia justifica el gasto significativamente mayor.

Inerte frente a reductor (Protector frente a brillante)

Un gas inerte como el nitrógeno simplemente previene una mayor oxidación. Un gas reductor como el hidrógeno va un paso más allá al limpiar los óxidos, pero también es altamente inflamable y requiere sistemas de seguridad y procedimientos operativos más estrictos.

Seleccionar la atmósfera adecuada para su proceso

Su elección de gas afecta directamente la calidad, el acabado y el costo de su operación de recocido.

- Si su enfoque principal es el recocido de propósito general de aceros al carbono y aleados: Una atmósfera a base de nitrógeno proporciona una excelente protección contra la oxidación a un precio económico.

- Si su enfoque principal es lograr el acabado superficial más brillante y limpio posible: Una mezcla de hidrógeno o nitrógeno/hidrógeno es la mejor opción por sus propiedades reductoras activas.

- Si su enfoque principal es el recocido de materiales altamente reactivos como el titanio o ciertos aceros inoxidables: El argón es la única opción que garantiza un entorno verdaderamente inerte sin reacciones no deseadas.

En última instancia, dominar el uso de estos gases es fundamental para lograr resultados consistentes y de alta calidad en el tratamiento térmico.

Tabla de resumen:

| Tipo de gas | Función en el horno | Usos comunes |

|---|---|---|

| Nitrógeno (N₂) | Gas protector inerte | Recocido de propósito general de aceros |

| Hidrógeno (H₂) | Agente reductor para acabado brillante | Limpieza de óxidos, logro de alta calidad superficial |

| Argón (Ar) | Gas inerte de alta pureza | Recocido de materiales reactivos como el titanio |

| Descomposición de Amoníaco (N₂ + H₂) | Mezcla reductora rentable | Recocido brillante con beneficios económicos |

¿Listo para mejorar las capacidades de tratamiento térmico de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, así como sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones de hornos adaptadas pueden mejorar sus procesos de recocido y ofrecer resultados superiores para sus materiales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico