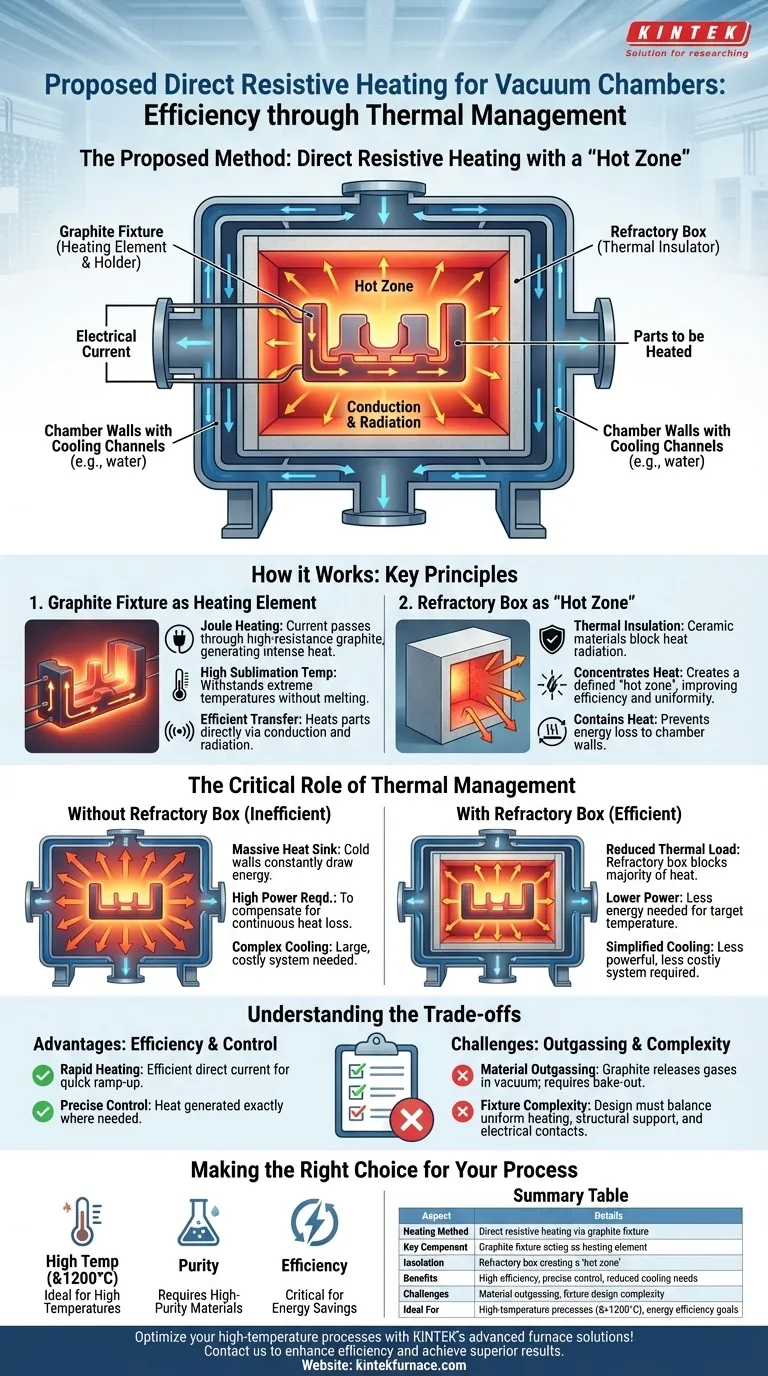

El método de calentamiento propuesto para la cámara de vacío es una forma de calentamiento resistivo directo. Funciona haciendo pasar una corriente eléctrica controlada a través de un accesorio de grafito especialmente diseñado, que calienta las piezas que sujeta, mientras que se utiliza una caja de material refractario para contener el calor y proteger la cámara.

Este enfoque aprovecha el propio accesorio de grafito como elemento calefactor, creando una "zona caliente" altamente eficiente y localizada. El desafío principal entonces es gestionar este calor intenso para proteger la cámara de vacío circundante.

Cómo funciona este sistema de calentamiento

Este método combina dos principios clave: el calentamiento directo de la pieza de trabajo y el aislamiento térmico para gestionar la energía resultante. Es un diseño común y eficaz para hornos de vacío de alta temperatura.

El accesorio de grafito como elemento calefactor

La fuente de calor del sistema es el accesorio de grafito. El grafito se selecciona por sus propiedades únicas: tiene alta resistencia eléctrica y una temperatura de sublimación extremadamente alta, lo que le permite calentarse mucho sin fundirse.

Cuando una alta corriente eléctrica pasa a través de él, la resistencia interna del accesorio hace que se caliente rápidamente. Este fenómeno se conoce como calentamiento Joule.

Debido a que las piezas que se procesan están en contacto directo o muy cerca de este accesorio caliente, el calor se transfiere a ellas de manera eficiente a través de la conducción y la radiación.

La caja refractaria como "zona caliente"

Para evitar que este calor intenso se irradie por toda la cámara de vacío, se construye una caja alrededor del accesorio utilizando materiales refractarios. Estos son cerámicas diseñadas para soportar temperaturas extremas y actúan como excelentes aislantes térmicos.

Esta caja crea una "zona caliente" definida. Su propósito es doble: concentra la energía térmica en las piezas, mejorando la eficiencia del calentamiento y la uniformidad de la temperatura, y contiene el calor, evitando que llegue a las paredes de la cámara.

Al aislar la zona caliente, la potencia total requerida para alcanzar una temperatura objetivo se reduce significativamente.

El papel crítico de la gestión térmica

El beneficio principal de este diseño es su impacto en el resto del sistema de vacío, específicamente en las paredes de la cámara y el aparato de enfriamiento.

Aislamiento del calor

Sin la caja refractaria, el elemento de grafito irradiaría calor en todas las direcciones. Las paredes frías de la cámara de vacío actuarían como un enorme disipador de calor, extrayendo constantemente energía del proceso.

Esto requeriría una fuente de alimentación mucho mayor para compensar la pérdida continua de calor, lo que haría que el proceso fuera altamente ineficiente.

Reducción de los requisitos de enfriamiento de la pared

Las paredes de la cámara de vacío deben mantenerse frías para mantener su integridad estructural y garantizar que los sellos de vacío (como las juntas tóricas) no fallen. Esto se hace típicamente circulando un refrigerante, como agua, a través de canales en las paredes de la cámara.

Al utilizar la caja refractaria para bloquear la mayor parte del calor radiante, la carga térmica en las paredes de la cámara se reduce drásticamente. Esto significa que se requiere un sistema de enfriamiento menos potente, menos complejo y menos costoso para mantener temperaturas de funcionamiento seguras.

Entendiendo las ventajas y desventajas

Aunque eficaz, este método de calentamiento presenta consideraciones de diseño y posibles desafíos específicos que deben gestionarse.

Ventaja: Eficiencia y control

Hacer pasar la corriente directamente a través del elemento calefactor es una forma muy eficiente de generar calor. Permite un rápido aumento de la temperatura y un control preciso, ya que el calor se genera exactamente donde se necesita.

Desafío: Desgasificación del material

El grafito, especialmente ciertas calidades, puede liberar gases atrapados (desgasificación) cuando se calienta en el vacío. Esto puede contaminar el ambiente de vacío e interferir con procesos sensibles.

A menudo se requiere una selección adecuada del material y un ciclo de "horneado" previo al proceso para eliminar estos compuestos volátiles y garantizar un entorno operativo limpio.

Desafío: Complejidad del accesorio

Diseñar el accesorio de grafito no es trivial. Debe tener la forma adecuada para calentar las piezas de manera uniforme, proporcionar un soporte mecánico estable a altas temperaturas y manejar la importante corriente eléctrica sin fallar. Los puntos de contacto eléctricos son una característica de diseño crítica.

Tomar la decisión correcta para su proceso

La idoneidad de este método depende enteramente de sus objetivos de proceso específicos.

- Si su enfoque principal es alcanzar temperaturas muy altas (>1200°C): Este método de calentamiento resistivo es una excelente opción debido a su eficiencia y las capacidades de alta temperatura del grafito.

- Si su enfoque principal es la pureza del proceso y evitar la contaminación: Preste mucha atención a la selección de un grafito de alta pureza y baja desgasificación y material refractario.

- Si su enfoque principal es la eficiencia energética y el costo operativo: El uso de una zona caliente refractaria bien diseñada es fundamental para minimizar el consumo de energía y la carga de sus sistemas de enfriamiento.

En última instancia, este diseño representa una solución de ingeniería que equilibra la potencia de calentamiento directo con una gestión térmica inteligente.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Método de calentamiento | Calentamiento resistivo directo mediante accesorio de grafito |

| Componente clave | Accesorio de grafito que actúa como elemento calefactor |

| Aislamiento | Caja refractaria que crea una 'zona caliente' |

| Beneficios | Alta eficiencia, control preciso, menores necesidades de enfriamiento |

| Desafíos | Desgasificación del material, complejidad del diseño del accesorio |

| Ideal para | Procesos de alta temperatura (>1200°C), objetivos de eficiencia energética |

¡Optimice sus procesos de alta temperatura con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura fiables, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y lograr resultados superiores en sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso