En el mundo de los hornos de vacío de alta temperatura, las innovaciones más significativas en el grafito no se centran en reemplazar este material crítico, sino en mejorarlo estratégicamente. Los avances clave se centran en dos áreas: la aplicación de recubrimientos protectores para extender drásticamente la vida útil de los componentes y la ingeniería personalizada de piezas de grafito para optimizar el rendimiento para procesos específicos. Estas innovaciones permiten a los operadores superar los límites de la eficiencia y la durabilidad.

Si bien el grafito ya es el estándar de la industria por su resistencia a altas temperaturas, los avances modernos se centran en superar sus limitaciones operativas. Al aplicar recubrimientos especializados y adaptar los diseños de los componentes, puede transformar el grafito estándar en un activo de alto rendimiento y larga duración que aumenta el tiempo de actividad del horno y la calidad del proceso.

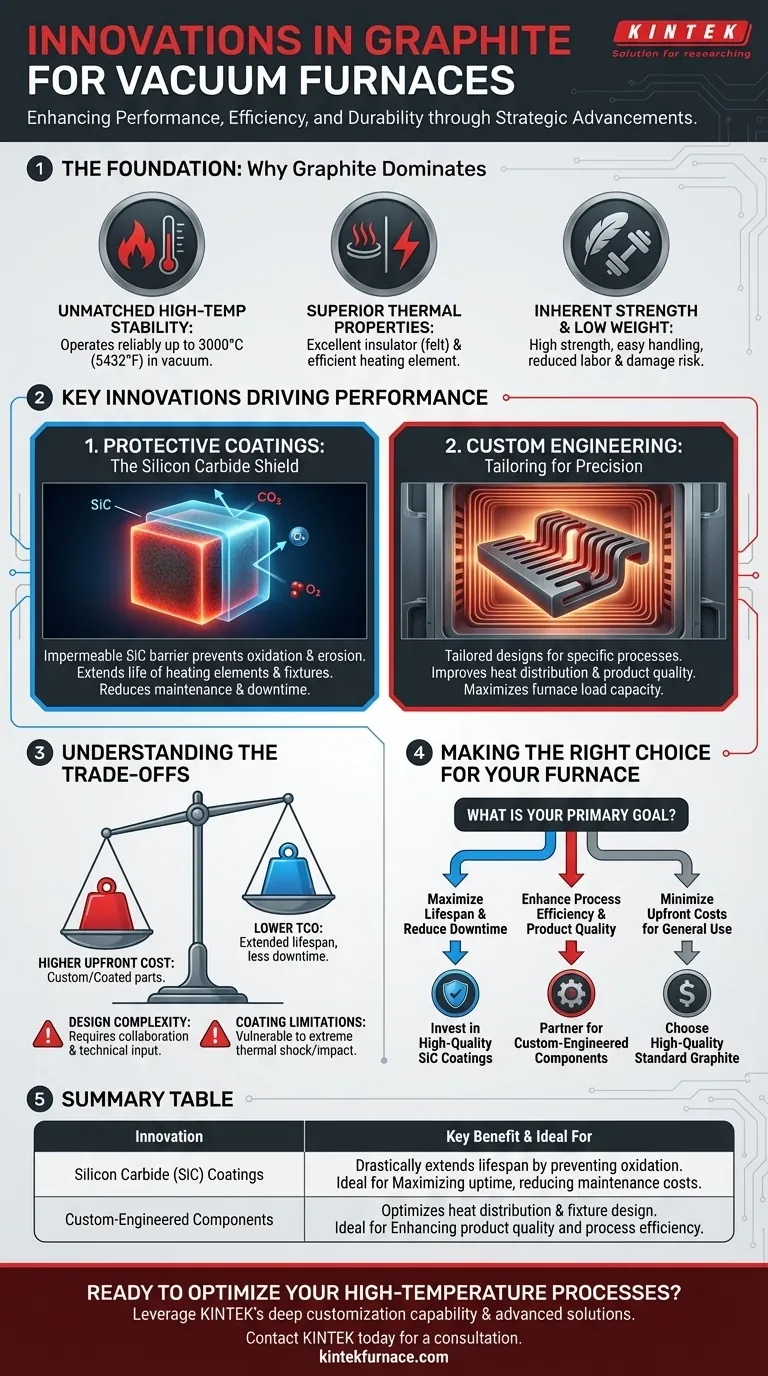

La base: por qué el grafito domina los hornos de vacío

Antes de examinar las innovaciones, es crucial comprender por qué el grafito es el material elegido para los componentes del horno, como los elementos calefactores, los accesorios y el aislamiento.

Estabilidad inigualable a alta temperatura

La principal ventaja del grafito es su capacidad para mantener su integridad estructural y resistencia a temperaturas extremas. Puede operar de manera confiable hasta 3000 °C (5432 °F) en vacío o atmósfera de gas inerte, superando con creces los límites de la mayoría de los metales.

Propiedades térmicas superiores

El comportamiento térmico del grafito se adapta excepcionalmente bien a las aplicaciones en hornos. Como aislante, el fieltro de grafito ofrece una excelente retención de calor y es ligero y fácil de instalar. Como conductor, la baja resistividad eléctrica del grafito le permite funcionar como un elemento calefactor altamente eficiente, generando calor uniforme cuando se aplica una corriente eléctrica.

Resistencia inherente y bajo peso

A pesar de su alta resistencia, el grafito es notablemente ligero. Esto hace que los componentes más grandes, como los accesorios y las herramientas, sean más fáciles y económicos de manipular e instalar, lo que reduce tanto los costos laborales como el riesgo de daños durante el mantenimiento.

Innovaciones clave que impulsan el rendimiento

Los últimos avances se dirigen a los puntos débiles del grafito, como su susceptibilidad a la oxidación o su naturaleza de "talla única" en los componentes estándar.

Recubrimientos protectores: el escudo de carburo de silicio

Una de las innovaciones más impactantes es el uso de recubrimientos a base de carburo de silicio (SiC). El grafito sin recubrimiento puede degradarse con el tiempo debido a reacciones con trazas de oxígeno o vapor de agua presentes incluso en un entorno de alto vacío.

Un recubrimiento denso de SiC actúa como una barrera impermeable en la superficie del grafito. Este escudo previene la oxidación y la erosión, extendiendo drásticamente la vida útil de componentes costosos como los elementos calefactores y los accesorios personalizados. Esto conduce directamente a reemplazos menos frecuentes, menor tiempo de inactividad por mantenimiento y un rendimiento más constante del horno.

Ingeniería personalizada: adaptar el grafito para la precisión

La segunda innovación importante es el alejamiento de las piezas genéricas listas para usar hacia componentes de grafito diseñados a medida. Las piezas estándar se fabrican para uso general, pero cada proceso de tratamiento térmico, soldadura fuerte o sinterización tiene requisitos únicos.

Al adaptar el diseño de un componente a un horno y proceso específicos, se pueden lograr ganancias significativas. Los elementos calefactores personalizados se pueden moldear para proporcionar una distribución de calor más uniforme en la zona caliente, mejorando la calidad del producto. Los accesorios diseñados a medida pueden sujetar de forma segura piezas complejas, minimizando la distorsión y maximizando la capacidad de carga del horno. Este enfoque convierte un material básico en una herramienta de ingeniería de precisión.

Comprender las compensaciones

Si bien estas innovaciones ofrecen ventajas claras, requieren un cambio de mentalidad, pasando de simplemente comprar una mercancía a invertir en un activo estratégico.

El costo de la innovación

Los componentes de grafito recubiertos y diseñados a medida tienen un costo inicial más alto que las piezas estándar sin recubrimiento. La justificación para esta inversión radica en el Costo Total de Propiedad (TCO). La vida útil prolongada y la eficiencia mejorada del proceso a menudo generan un retorno significativo al reducir el costoso tiempo de inactividad y aumentar el rendimiento del producto con el tiempo.

Complejidad del diseño y las especificaciones

Optar por piezas diseñadas a medida requiere una comprensión más profunda de sus propios requisitos de proceso. Implica un esfuerzo de colaboración con su proveedor de grafito para diseñar una solución. Esto exige más tiempo inicial e insumos técnicos en comparación con el pedido de una pieza estándar de un catálogo.

Limitaciones del recubrimiento

Aunque son muy eficaces, los recubrimientos protectores tienen sus propias vulnerabilidades. Pueden ser frágiles y susceptibles de agrietarse si se someten a un choque térmico extremo o a un impacto mecánico. El éxito de un recubrimiento depende en gran medida de la calidad de su aplicación y de su compatibilidad con los ciclos térmicos específicos de su horno.

Tomar la decisión correcta para su horno

Seleccionar la solución de grafito adecuada depende totalmente de su objetivo operativo principal.

- Si su enfoque principal es maximizar la vida útil de los componentes y reducir el tiempo de inactividad: Invierta en recubrimientos de carburo de silicio de alta calidad para sus componentes críticos de grafito.

- Si su enfoque principal es mejorar la eficiencia del proceso y la calidad del producto: Asóciese con un proveedor para desarrollar elementos calefactores y accesorios diseñados a medida adaptados a su aplicación específica.

- Si su enfoque principal es minimizar los costos iniciales para aplicaciones de uso general: Los componentes de grafito estándar de alta calidad siguen siendo la opción más económica y eficaz.

En última instancia, estas innovaciones le permiten tratar el grafito no como un simple consumible, sino como una palanca estratégica para optimizar sus procesos de alta temperatura.

Tabla de resumen:

| Innovación | Beneficio clave | Ideal para |

|---|---|---|

| Recubrimientos de carburo de silicio (SiC) | Extiende drásticamente la vida útil del componente al prevenir la oxidación | Maximizar el tiempo de actividad, reducir los costos de mantenimiento |

| Componentes diseñados a medida | Optimiza la distribución del calor y el diseño de los accesorios para procesos específicos | Mejorar la calidad del producto y la eficiencia del proceso |

¿Listo para optimizar sus procesos de alta temperatura?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permita que nuestros expertos le ayuden a seleccionar o diseñar a medida los componentes de grafito perfectos, ya sea recubiertos para una durabilidad extrema o diseñados para un rendimiento máximo, para aumentar la eficiencia y la productividad de su horno.

¡Contacte con KINTEK hoy mismo para una consulta y descubra la ventaja estratégica del grafito de alto rendimiento!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga