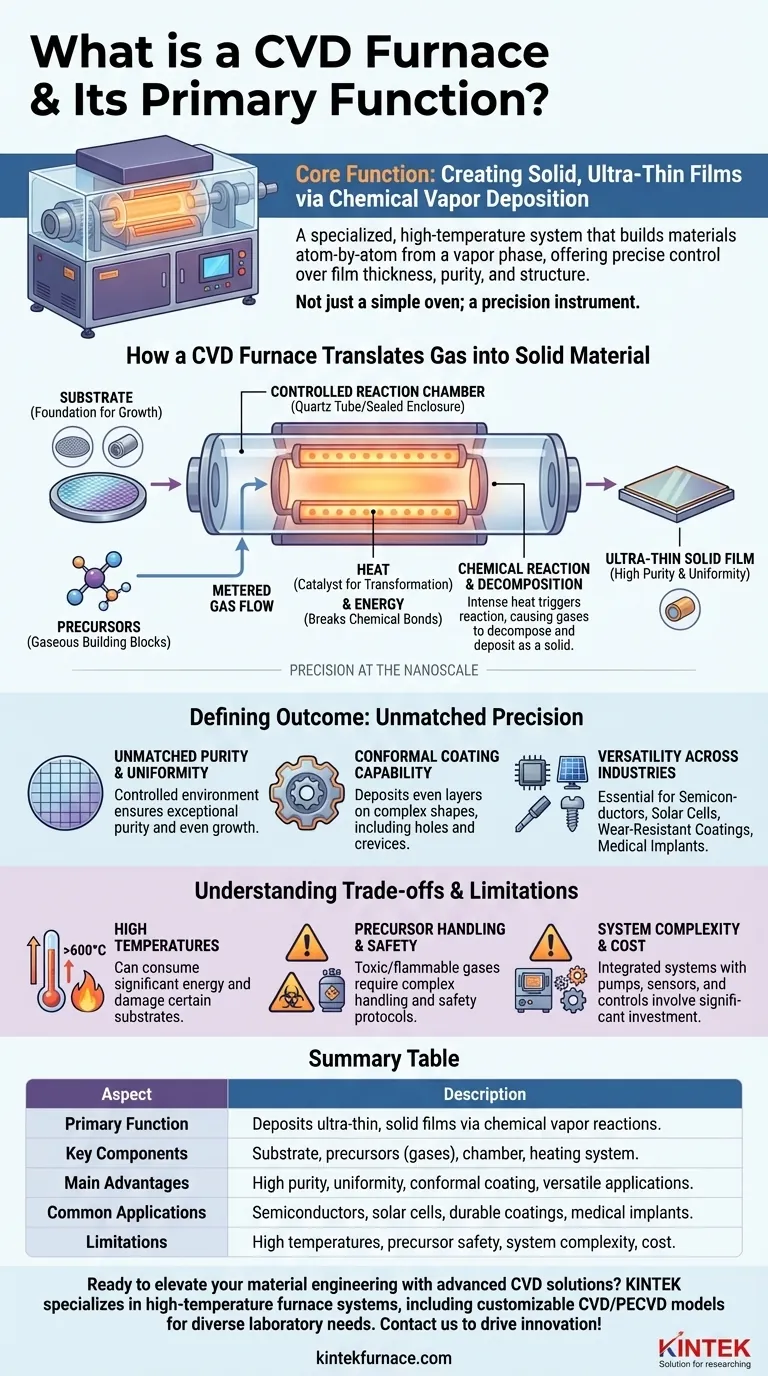

Un horno CVD, o horno de deposición química en fase vapor es un sistema de procesamiento térmico de precisión diseñado para crear películas finas y revestimientos de alto rendimiento sobre sustratos mediante reacciones químicas controladas en fase vapor.Estos hornos especializados permiten la síntesis avanzada de materiales mediante la descomposición o reacción de precursores gaseosos a temperaturas elevadas, lo que da lugar a la deposición uniforme de materiales que van desde los semiconductores hasta los revestimientos protectores.Su capacidad para controlar con precisión la temperatura, los flujos de gas y las condiciones atmosféricas los hace indispensables en industrias que requieren materiales ultrapuros con propiedades a medida.

Explicación de los puntos clave:

-

Definición básica y mecanismo

- Un horno CVD facilita la deposición química en fase vapor, un proceso en el que compuestos gaseosos (precursores) se someten a una descomposición o reacción térmica controlada para formar depósitos sólidos sobre sustratos.

- A diferencia de los métodos de deposición física, el CVD implica transformaciones químicas a nivel molecular, lo que permite una adherencia superior de la película y una cobertura conforme.

-

Funciones principales

- Deposición de películas finas:Crea revestimientos de entre nanómetros y micrómetros de grosor con una uniformidad excepcional.

- Síntesis de materiales:Produce materiales avanzados como el grafeno, el carburo de silicio y el carbono diamante.

- Modificación de superficies:Mejora las propiedades del sustrato (resistencia al desgaste, conductividad, características ópticas).

- Fabricación de semiconductores:Fundamental para producir componentes microelectrónicos y células fotovoltaicas

-

Principales características operativas

- Gama de temperaturas:Normalmente de 200°C a 1500°C, con algunos sistemas que alcanzan los 2000°C para aplicaciones especializadas.

- Control de la atmósfera:Funciona en vacío, a presión atmosférica o en entornos de gas controlado

- Suministro de gas preciso:Los sistemas de inyección de gas multizona garantizan una mezcla de precursores y una dinámica de flujo óptimas.

- Gestión de los gases de escape:Los sistemas de depuración integrados eliminan de forma segura los subproductos de la reacción

-

Componentes técnicos

- Elementos calefactores:Bobinas de calentamiento resistivas o sistemas de inducción para una distribución uniforme de la temperatura.

- Cámara de reacción:Tubos de cuarzo o cerámica que soportan ambientes corrosivos

- Sistema de suministro de gas:Controladores de flujo másico para una dosificación precisa del precursor

- Sistema de vacío:Crea entornos controlados de baja presión cuando es necesario

- Soportes para sustratos:Plataformas giratorias o fijas que garantizan una deposición uniforme

-

Aplicaciones industriales

- Electrónica:Fabricación de dispositivos semiconductores (transistores, MEMS, LED)

- Óptica:Revestimientos antirreflectantes y duros para lentes y espejos

- Energía:Producción de células solares y síntesis de materiales para baterías

- Industria aeroespacial:Revestimientos protectores de barrera térmica para álabes de turbina

- Investigación:Desarrollo de nuevos nanomateriales y materiales 2D

-

Ventajas sobre métodos alternativos

- Cobertura de pasos superior:Se ajusta a geometrías complejas mejor que la deposición física de vapor.

- Alta pureza:Produce materiales con menos defectos y contaminantes

- Escalabilidad:Adecuada tanto para I+D como para producción a escala industrial

- Versatilidad de materiales:Se adapta a una amplia gama de precursores y sustratos

-

Variaciones del proceso

- CVD de baja presión (LPCVD):Mejora la uniformidad para aplicaciones de semiconductores

- CVD mejorado por plasma (PECVD):Permite procesar a temperaturas más bajas

- CVD metalorgánico (MOCVD):Especializado para el crecimiento de semiconductores compuestos

- Deposición de capas atómicas (ALD):Control ultrapreciso del espesor a escala atómica

El silencioso zumbido de un horno CVD a menudo oculta su poder transformador: estos sistemas convierten de forma rutinaria gases invisibles en los materiales avanzados que impulsan la tecnología moderna.Desde los microchips de su smartphone hasta el revestimiento resistente a los arañazos de sus gafas, los procesos de CVD afectan a innumerables aspectos de la vida contemporánea, al tiempo que siguen posibilitando avances en la ciencia de los materiales.

Tabla resumen:

| Función | Descripción |

|---|---|

| Proceso | Deposición química en fase vapor (CVD) mediante descomposición térmica de gases |

| Rango de temperatura | De 200°C a 1500°C (hasta 2000°C para sistemas especializados) |

| Aplicaciones clave | Fabricación de semiconductores, revestimientos ópticos, investigación de nanomateriales |

| Ventajas | Cobertura de paso superior, materiales de gran pureza, producción escalable |

| Variaciones de proceso | LPCVD, PECVD, MOCVD, ALD para requisitos especializados |

Mejore su investigación de materiales con las soluciones avanzadas de CVD de KINTEK.

Nuestros hornos CVD de ingeniería de precisión combinan un control de temperatura excepcional, sistemas de suministro de gas y capacidades de personalización profunda para satisfacer sus necesidades exactas de deposición de película fina.Tanto si está desarrollando dispositivos semiconductores, recubrimientos ópticos o nuevos nanomateriales, nuestros

sistemas CVD personalizados

ofrecen una pureza y uniformidad inigualables.

Póngase en contacto hoy mismo con nuestros expertos en procesamiento térmico para hablar de cómo podemos optimizar su proceso de CVD con:

- Diseños de cámaras de reacción a medida

- Sistemas precisos de control atmosférico

- Uniformidad de temperatura líder en la industria

- Soluciones escalables desde I+D hasta producción

Productos que podría estar buscando:

Explore los hornos tubulares CVD personalizados para la deposición versátil de materiales

Descubra los sistemas HFCVD para revestimientos de nanodiamante

Ver ventanas de observación de alto vacío para la supervisión de procesos

Válvulas de vacío para sistemas de atmósfera controlada

Conozca los reactores MPCVD para síntesis de diamante

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio