En esencia, un horno de vacío calentado por gas es un sistema especializado de procesamiento térmico que utiliza la combustión de gas (como gas natural o propano) para calentar piezas dentro de un entorno controlado y de baja presión (vacío). Fundamentalmente, este calentamiento es siempre indirecto: la llama y los subproductos de la combustión se mantienen completamente separados de la carga de trabajo, preservando la pureza de la atmósfera de vacío.

El concepto central es combinar la ventaja económica del combustible de gas con el entorno de procesamiento de alta pureza de un vacío. Esto se logra aislando físicamente la combustión del gas de la cámara principal de vacío, transfiriendo el calor por radiación o conducción.

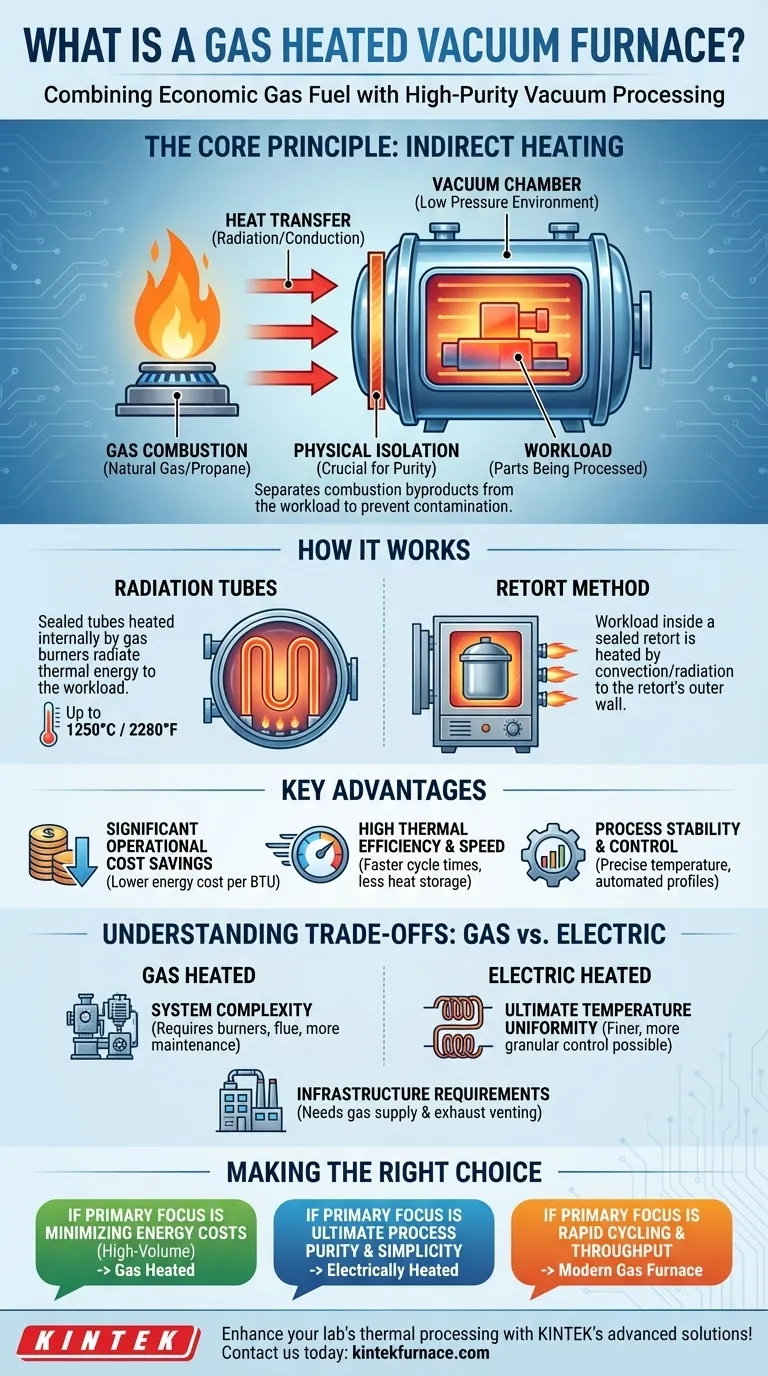

El Principio Fundamental: Calentamiento Indirecto

La característica definitoria de un horno de vacío calentado por gas es que el proceso de combustión nunca ocurre dentro de la cámara principal. Esta separación es fundamental para su funcionamiento.

Por qué el calentamiento indirecto es crucial

El vacío se utiliza en el tratamiento térmico para evitar la oxidación, la contaminación y las reacciones químicas no deseadas en la superficie de las piezas que se están procesando.

Introducir una llama directa inundaría la cámara con oxígeno, dióxido de carbono y vapor de agua, los mismos contaminantes que el vacío pretende eliminar. Por lo tanto, el calor debe generarse fuera del vacío y transferirse hacia adentro.

Cómo funciona: Tubos de Radiación

Un método común implica tubos de radiación estancos al vacío. Son tubos metálicos sellados que atraviesan o rodean la cámara de vacío del horno.

El gas se quema dentro de estos tubos, lo que hace que se pongan al rojo vivo (hasta 1250 °C / 2280 °F). Los tubos luego irradian su energía térmica hacia adentro, calentando la carga de trabajo dentro de la cámara de vacío sin ningún contacto físico o mezcla atmosférica.

Cómo funciona: El método de Retorta

Otro diseño utiliza una retorta, que es un recipiente sellado y estanco al gas (a menudo hecho de una aleación de alta temperatura) que contiene la carga de trabajo.

Todo este recipiente sellado se coloca dentro de un horno de gas convencional más grande. El calor de los quemadores se transfiere por convección y radiación a la pared exterior de la retorta y luego se conduce a través de la pared para calentar las piezas mantenidas al vacío en el interior.

Ventajas clave de este enfoque

La combinación de combustible de gas con un proceso de vacío ofrece un conjunto único de beneficios operativos, especialmente en comparación con los hornos de vacío eléctricos tradicionales.

Ahorro significativo en costos operativos

Para muchas instalaciones industriales, el gas natural es una fuente de energía más barata por BTU que la electricidad. Esto puede conducir a reducciones sustanciales de costos, particularmente en entornos de producción a gran escala o continua.

Alta eficiencia térmica y velocidad

Los sistemas modernos de gas presentan diseños de baja masa térmica, lo que significa que tienen menos "almacenamiento de calor" que los hornos refractarios más antiguos y fuertemente aislados.

Esto permite tasas de aumento y disminución de temperatura más rápidas, lo que acorta los tiempos de ciclo, aumenta el rendimiento y reduce la energía desperdiciada durante el calentamiento y enfriamiento.

Estabilidad y control del proceso

A diferencia de los diseños antiguos, la tecnología moderna de quemadores de gas ofrece un control de temperatura altamente estable y preciso. Los sistemas automatizados pueden mantener de forma fiable los puntos de ajuste y ejecutar perfiles de calentamiento complejos, asegurando resultados consistentes y repetibles.

Comprendiendo las ventajas y desventajas: Gas vs. Eléctrico

Si bien son rentables, los sistemas calentados por gas no son la solución universal. La elección entre el calentamiento por gas y el eléctrico implica claras ventajas y desventajas.

Complejidad y mantenimiento del sistema

Los hornos calentados por gas implican un sistema de suministro de combustible, quemadores, controles de encendido y un sistema de escape/chimenea. Esto añade una capa de complejidad mecánica y posibles puntos de mantenimiento en comparación con la relativa simplicidad de los elementos calefactores de resistencia eléctrica.

Uniformidad de temperatura máxima

Aunque los diseños modernos de tubos de radiación de gas ofrecen una excelente uniformidad de temperatura, los hornos eléctricos multizona a menudo pueden proporcionar un control más fino y granular sobre la distribución de la temperatura dentro de la zona caliente. Para geometrías extremadamente sensibles o complejas, el calentamiento eléctrico puede tener una ventaja.

Requisitos de infraestructura e instalaciones

El funcionamiento de un horno calentado por gas requiere un suministro fiable de gas natural o propano de alto volumen y una infraestructura adecuada para ventilar de forma segura los gases de escape de la combustión. Un horno totalmente eléctrico evita estos requisitos, simplificando la instalación en ciertas instalaciones.

Tomar la decisión correcta para su proceso

La selección de la tecnología de horno adecuada depende completamente de sus objetivos operativos específicos, la logística de sus instalaciones y los requisitos de su proceso.

- Si su objetivo principal es minimizar los costos de energía operativos para la producción de alto volumen: Un horno de vacío calentado por gas es una opción potente y económicamente atractiva.

- Si su objetivo principal es la máxima pureza del proceso, la simplicidad y el control granular de la temperatura: Un horno de vacío calentado eléctricamente a menudo proporciona un entorno más simple y controlado.

- Si su objetivo principal es el ciclaje rápido y la maximización del rendimiento: Un horno de gas moderno de baja masa térmica puede ofrecer una ventaja significativa en el tiempo de ciclo sobre los diseños más antiguos con revestimiento refractario.

En última instancia, comprender cómo estos sistemas transfieren el calor es clave para elegir la tecnología que mejor se alinee con sus objetivos técnicos y financieros.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Método de calentamiento | Indirecto mediante tubos de radiación o retorta, aislando la combustión de la cámara de vacío |

| Rango de temperatura | Hasta 1250 °C (2280 °F) |

| Ventajas clave | Ahorro de costes, alta eficiencia térmica, ciclaje rápido, control estable |

| Ideal para | Producción de alto volumen, rendimiento rápido, reducción de costes energéticos |

| Limitaciones | Mayor complejidad, necesidades de mantenimiento, requisitos de infraestructura |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de vacío calentados por gas pueden optimizar sus operaciones y reducir costos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores