En esencia, un horno de vacío para tratamiento térmico es una cámara especializada que realiza procesos metalúrgicos en un vacío casi total en lugar de al aire libre. Este equipo combina calentamiento a alta temperatura con tecnología de vacío para alterar con precisión las propiedades de un material. Al eliminar la atmósfera, previene reacciones químicas no deseadas como la oxidación, lo que permite resultados superiores que a menudo son imposibles de lograr con hornos convencionales.

El valor central de un horno de vacío no es solo el calor que proporciona, sino la atmósfera que elimina. Al eliminar gases reactivos como el oxígeno, ofrece un control inigualable sobre la integridad, pureza y rendimiento final de un material.

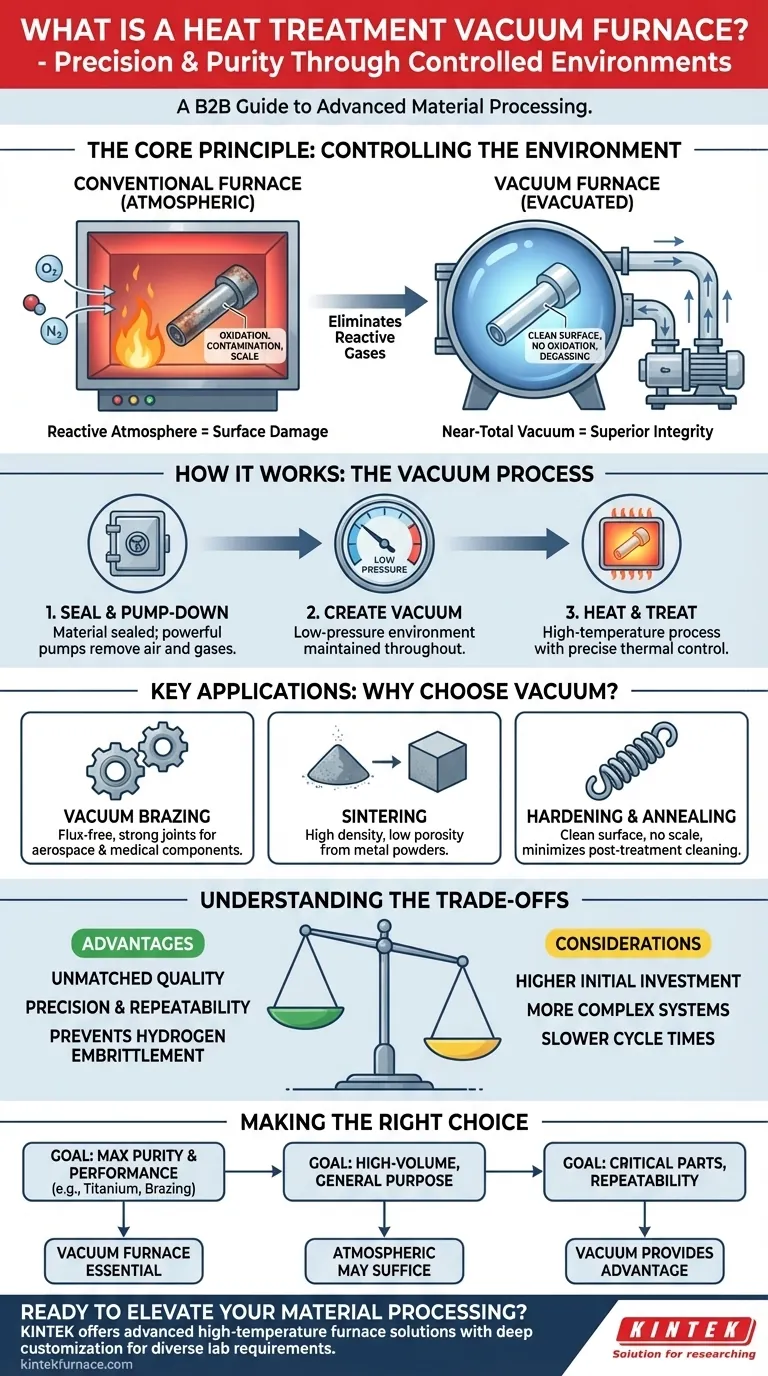

El Principio Fundamental: Controlar el Entorno

Un horno tradicional calienta materiales en presencia de aire, que es aproximadamente un 21% de oxígeno. A altas temperaturas, este oxígeno reacciona fácilmente con la superficie del metal. Un horno de vacío está diseñado para resolver este problema fundamental.

Cómo se Logra el Vacío

El proceso comienza sellando el material dentro de una cámara. Un sistema de potentes bombas de vacío luego elimina el aire y cualquier otro gas. Esto crea un ambiente de baja presión, o vacío, que se mantiene durante todo el ciclo de calentamiento y enfriamiento.

¿Por Qué Eliminar la Atmósfera?

El objetivo principal es prevenir la contaminación. Sin oxígeno, los efectos negativos comunes como la oxidación (formación de óxido) y la descarburación (pérdida de carbono de la superficie del acero, lo que reduce la dureza) se eliminan por completo. Esto da como resultado un acabado de superficie brillante y limpio directamente del horno.

Además, el ambiente de vacío puede extraer gases atrapados como hidrógeno e impurezas del propio material en un proceso llamado desgasificación. Esto purifica el metal y mejora sus propiedades mecánicas.

Aplicaciones y Procesos Clave

El ambiente único de un horno de vacío lo hace ideal para procesos donde la pureza del material y la integridad de la unión son críticas.

Para Uniones de Alta Pureza: Soldadura Fuerte al Vacío (Brazing)

La soldadura fuerte une dos piezas de metal utilizando un material de relleno. En vacío, este proceso crea uniones excepcionalmente fuertes, limpias y sin poros sin necesidad de fundentes químicos corrosivos. Esto es esencial para componentes aeroespaciales, médicos y electrónicos.

Para la Conformación Avanzada de Materiales: Sinterización

La sinterización es el proceso de fusionar polvos metálicos mediante calor para formar un componente sólido. Realizar esto en vacío previene la oxidación en la vasta área superficial de las partículas de polvo, lo que resulta en una mayor densidad y menor porosidad en la pieza final.

Para Mejorar las Propiedades del Material: Endurecimiento, Recocido y Revenido

Estos tratamientos térmicos comunes se utilizan para ajustar la dureza, ductilidad y tensiones internas de un material. Cuando se realizan en vacío, las piezas emergen con una superficie limpia, libre de cascarilla. Esto a menudo elimina la necesidad de limpieza o mecanizado posterior al tratamiento, ahorrando tiempo y costos.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno de vacío es una herramienta especializada con un conjunto distinto de consideraciones en comparación con los hornos atmosféricos convencionales.

Calidad del Material Inigualable

La ventaja principal es el resultado metalúrgico superior. Al prevenir la oxidación y la descarburación, la superficie del material permanece impecable. Esto también previene la fragilización por hidrógeno, un fenómeno donde el hidrógeno absorbido puede hacer que los aceros de alta resistencia se vuelvan frágiles.

Precisión y Repetibilidad

Los hornos de vacío ofrecen una alta eficiencia térmica, permitiendo un calentamiento rápido y un enfriamiento controlado (temple). Este control térmico preciso minimiza el estrés térmico y la distorsión de las piezas, lo que lleva a un proceso altamente repetible y confiable con altas tasas de éxito.

Mayor Inversión Inicial y Complejidad

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos tradicionales. Son sistemas más complejos que requieren operadores capacitados y un mantenimiento riguroso, particularmente para garantizar la integridad de los sellos de vacío y los sistemas de bombeo.

Tiempos de Ciclo Más Lentos

Alcanzar y mantener un vacío profundo lleva tiempo. El ciclo de bombeo se suma al tiempo total del proceso, lo que puede hacer que los hornos de vacío sean menos adecuados para producciones de muy alto volumen y bajo margen donde la velocidad es la única prioridad.

Tomando la Decisión Correcta para su Objetivo

La elección entre un horno de vacío y un horno atmosférico depende completamente de los requisitos metalúrgicos de su componente.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Un horno de vacío es esencial para procesos como la soldadura fuerte de componentes críticos o el tratamiento de metales reactivos como el titanio.

- Si su enfoque principal es el tratamiento térmico de alto volumen y uso general: Un horno atmosférico convencional puede ser más rentable para piezas donde una pequeña cantidad de oxidación superficial es aceptable o se puede eliminar más tarde.

- Si su enfoque principal es la repetibilidad del proceso para piezas críticas: El control preciso y el ambiente limpio de un horno de vacío proporcionan una ventaja significativa para minimizar la distorsión y asegurar resultados consistentes.

En última instancia, elegir un horno de vacío es una inversión para lograr un nivel de calidad de material y control de proceso que un horno convencional simplemente no puede proporcionar.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Principio Fundamental | Utiliza calentamiento a alta temperatura en vacío para prevenir la oxidación y la contaminación. |

| Procesos Clave | Soldadura fuerte al vacío, sinterización, endurecimiento, recocido y revenido. |

| Ventajas Principales | Pureza superior del material, eliminación de la descarburación, acabado superficial brillante y control térmico preciso. |

| Desventajas | Mayor costo inicial, tiempos de ciclo más lentos y requiere operación y mantenimiento especializados. |

| Aplicaciones Ideales | Aeroespacial, médica, electrónica y cualquier proceso que necesite resultados de alta pureza y sin distorsiones. |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden mejorar la eficiencia de su laboratorio y ofrecer resultados superiores para sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las diferentes clasificaciones de los hornos de vacío según el rango de presión? Explore el alto vacío frente al UHV para su laboratorio

- ¿Cómo mejora el carburado al vacío la eficiencia operativa? Aumente la velocidad, la calidad y el ahorro de costes

- ¿Qué materiales se pueden procesar en un horno de recocido al vacío? Ideal para metales reactivos y electrónica

- ¿Qué papel juegan los hornos de vacío en la fabricación de componentes electrónicos? Esenciales para la pureza y la precisión

- ¿Cómo se comparan los costes entre los hornos de bajo vacío y los de alto vacío? Encuentre la mejor opción para su presupuesto y necesidades

- ¿Cómo funciona un horno de sinterización? Domine el proceso para obtener propiedades de material superiores

- ¿Cómo beneficia el recocido al vacío la producción de láminas de aluminio de alta pureza? Logre una pureza y un rendimiento superiores

- ¿Cuál es la función de un horno de recocido al vacío a alta temperatura? Optimizar el Tratamiento de Aleaciones de Titanio Post-Soldadura