En su esencia, un horno de vacío es un horno especializado de alta temperatura que procesa materiales dentro de un vacío. Al eliminar el aire y otros gases, crea un entorno altamente controlado, evitando reacciones químicas no deseadas como la oxidación. Esto permite un tratamiento térmico, una unión y una sinterización superiores de materiales que se dañarían o degradarían si se calentaran en una atmósfera normal.

La diferencia crítica entre un horno de vacío y un horno convencional no es solo la temperatura; es el control sobre la atmósfera. Eliminar el aire elimina la oxidación y la contaminación, lo que permite procesos de alta pureza y da como resultado materiales con una integridad estructural y un acabado superficial superiores.

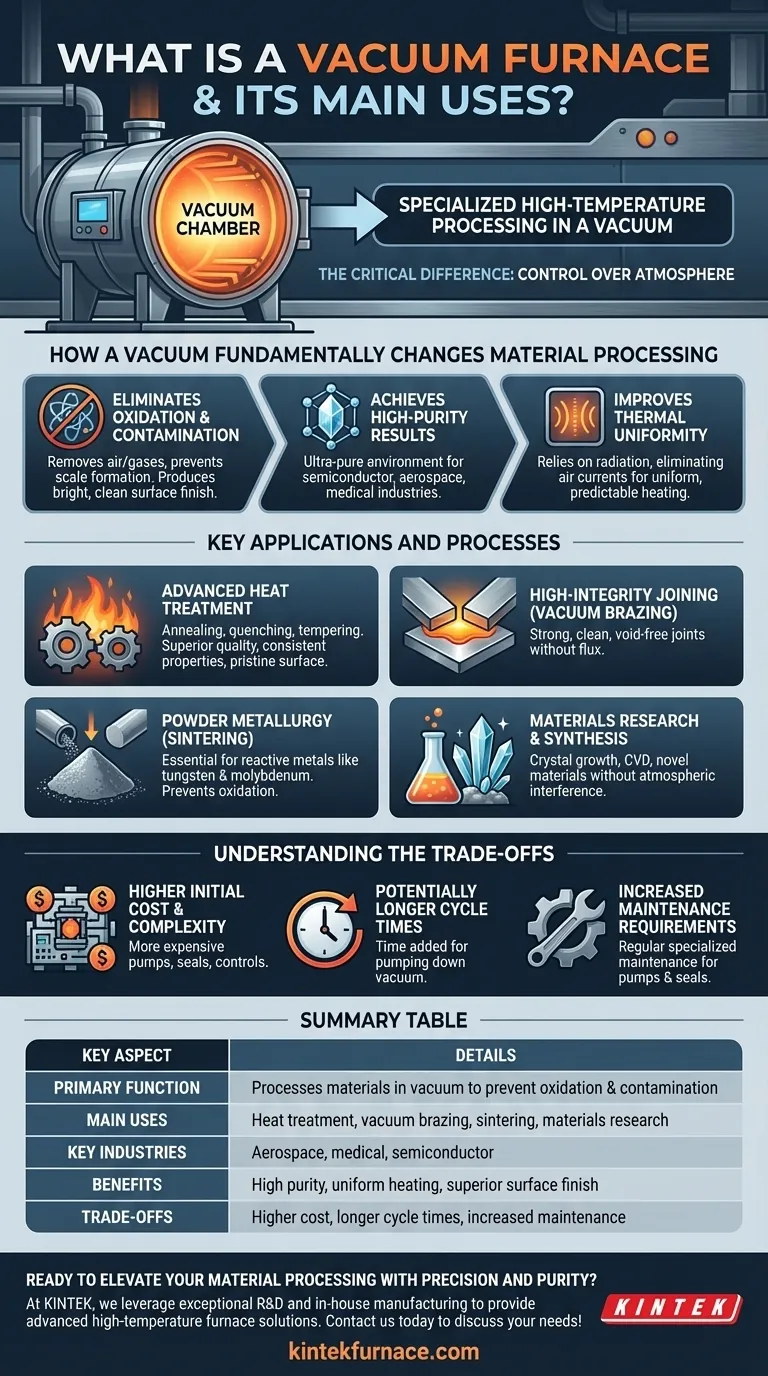

Cómo un vacío cambia fundamentalmente el procesamiento de materiales

Para comprender el propósito de un horno de vacío, primero debe reconocer el problema que resuelve. A altas temperaturas, la mayoría de los materiales —especialmente los metales— reaccionan agresivamente con el oxígeno del aire. Esta reacción, llamada oxidación, forma una capa de óxido en la superficie, altera las propiedades del material y puede comprometer el producto final.

Eliminación de la oxidación y la contaminación

Un horno de vacío aborda esto directamente bombeando la atmósfera fuera de la cámara de calentamiento. La ausencia de aire y otros gases previene la oxidación, incluso a temperaturas extremas. Esto es crucial para producir piezas con un acabado superficial brillante y limpio sin la necesidad de operaciones de limpieza secundarias.

Logro de resultados de alta pureza

Más allá del oxígeno, el vacío elimina otros contaminantes potenciales presentes en el aire. Esto crea un entorno ultrapuro esencial para la fabricación de componentes sensibles en las industrias de semiconductores, aeroespacial y médica. Permite procesos que simplemente no son posibles en un horno estándar.

Mejora de la uniformidad térmica

En un horno convencional, el calor se transfiere por conducción, convección y radiación. Las corrientes de aire involucradas en la convección pueden provocar un calentamiento desigual y puntos calientes. Al eliminar el aire, un horno de vacío elimina la pérdida de calor por convección, basándose principalmente en la radiación. Esto da como resultado un calentamiento altamente uniforme y predecible de toda la pieza.

Aplicaciones y procesos clave

El entorno controlado de un horno de vacío permite varios procesos industriales especializados que exigen precisión y pureza.

Tratamiento térmico avanzado

Aunque los hornos estándar también realizan tratamientos térmicos, un horno de vacío ofrece una calidad superior. Se realizan procesos como el recocido, el templado y el revenido para alterar la dureza y la ductilidad de un material. Hacerlo en vacío garantiza que la superficie del material permanezca impecable y que sus propiedades sean consistentes en todo momento.

Unión de alta integridad (soldadura fuerte al vacío)

La soldadura fuerte es un proceso que une dos piezas de metal utilizando un material de relleno que se funde a una temperatura inferior a la de los metales base. En un vacío, este proceso crea uniones excepcionalmente fuertes, limpias y sin poros sin la necesidad de fundentes corrosivos, que pueden quedar atrapados y causar fallas más tarde.

Metalurgia de polvos (sinterización)

La sinterización es el proceso de calentar polvos metálicos compactados para unir las partículas, formando una pieza sólida. Para metales reactivos o refractarios como el tungsteno y el molibdeno, el vacío es esencial para evitar que se destruyan por oxidación durante este proceso de alta temperatura.

Investigación y síntesis de materiales

El entorno prístino de un horno de vacío es ideal para la investigación y el desarrollo. Se utiliza para el crecimiento de cristales puros, la síntesis de nuevos materiales a través de procesos como la deposición química de vapor (CVD) y la caracterización de las propiedades de los materiales sin interferencia atmosférica.

Comprensión de las compensaciones

Aunque potente, un horno de vacío no es la solución universal para todas las aplicaciones de calentamiento. Implica compensaciones específicas en comparación con hornos atmosféricos más simples.

Mayor costo inicial y complejidad

Los componentes necesarios para crear y mantener un vacío —incluidas bombas, sellos y sistemas de control— hacen que estos hornos sean más complejos y costosos que sus homólogos atmosféricos.

Tiempos de ciclo potencialmente más largos

El proceso de bombear la cámara hasta el nivel de vacío requerido añade tiempo a cada ciclo. Para la producción de alto volumen de piezas no sensibles, esto puede ser un importante cuello de botella en el rendimiento.

Mayores requisitos de mantenimiento

Las bombas de vacío, los sellos de la cámara y la instrumentación requieren un mantenimiento regular y especializado para garantizar la integridad del vacío. Descuidar este mantenimiento puede provocar fugas, contaminación y fallos en las ejecuciones del proceso.

Tomar la decisión correcta para su aplicación

La selección del horno adecuado depende totalmente de su material, sus requisitos de proceso y sus limitaciones económicas.

- Si su enfoque principal es la alta pureza y la prevención de la oxidación: Un horno de vacío es esencial para procesar metales reactivos, crear uniones limpias por soldadura fuerte o realizar investigaciones sensibles de materiales.

- Si su enfoque principal es el tratamiento térmico de uso general en materiales no reactivos: Un horno de caja atmosférico más simple y rentable suele ser una opción suficiente y práctica.

- Si su enfoque principal es maximizar el rendimiento para procesos básicos: El tiempo de ciclo adicional de un horno de vacío puede ser una desventaja, lo que hace que un horno atmosférico continuo o por lotes sea más adecuado.

En última instancia, elegir un horno de vacío es una decisión de invertir en el control del entorno de procesamiento para lograr resultados que de otro modo serían inalcanzables.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Función principal | Procesa materiales en vacío para evitar la oxidación y la contaminación |

| Usos principales | Tratamiento térmico, soldadura fuerte al vacío, sinterización, investigación de materiales |

| Industrias clave | Aeroespacial, médica, semiconductores |

| Beneficios | Alta pureza, calentamiento uniforme, acabado superficial superior |

| Compensaciones | Mayor costo, tiempos de ciclo más largos, mayor mantenimiento |

¿Listo para elevar el procesamiento de sus materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para industrias como la aeroespacial, médica y de semiconductores. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. No deje que la oxidación o la contaminación lo detengan: contáctenos hoy para analizar cómo nuestros hornos de vacío pueden ofrecer resultados superiores para sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo