En esencia, un horno de atmósfera es un horno especializado de alta temperatura utilizado para procesos que requieren un entorno gaseoso controlado con precisión. Es una herramienta fundamental para el tratamiento térmico de metales, la sinterización de cerámicas y la síntesis de materiales avanzados, donde la exposición al aire ambiente comprometería la integridad y las propiedades del producto final.

El problema fundamental con el procesamiento a alta temperatura es que el calor acelera reacciones químicas no deseadas, como la oxidación (herrumbre). Un horno de atmósfera resuelve esto reemplazando el aire interior con un gas específico, ya sea inerte para proteger el material o reactivo para modificarlo intencionalmente.

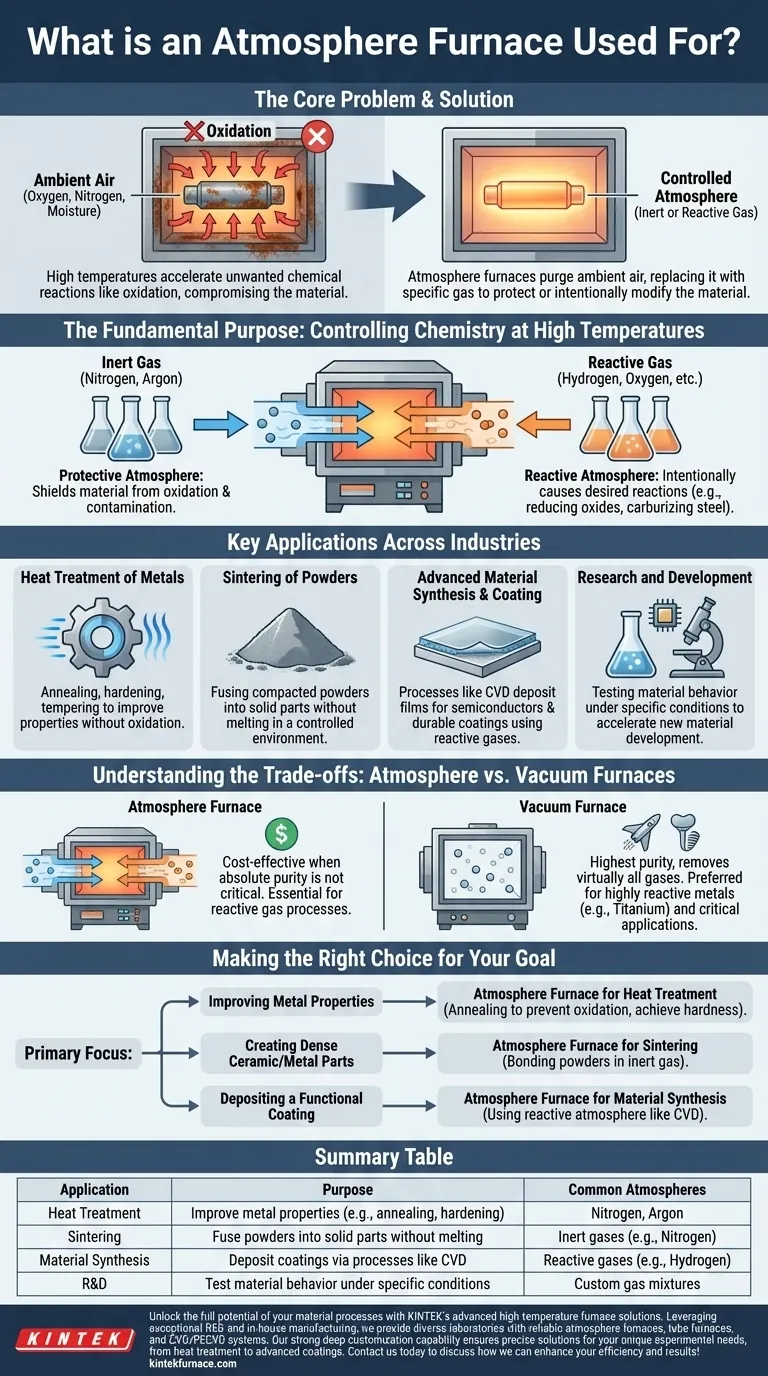

El Propósito Fundamental: Controlar la Química a Altas Temperaturas

Casi todo el procesamiento de materiales avanzados implica calor. Sin embargo, calentar un material en aire normal introduce oxígeno, nitrógeno y humedad, lo que puede causar reacciones químicas perjudiciales. El horno de atmósfera está diseñado específicamente para evitar esto.

Por qué el Aire Ambiente es un Problema

A altas temperaturas, el oxígeno es altamente reactivo. Puede causar oxidación en la superficie de los metales, formando una capa de cascarilla que puede arruinar las dimensiones y el acabado del componente. Este entorno incontrolado también puede introducir contaminantes, alterando la composición química fundamental y el rendimiento del material.

Cómo una Atmósfera Controlada Resuelve Esto

Un horno de atmósfera purga el aire ambiente de su cámara y lo reemplaza con un gas o mezcla de gases específicos y puros. Esta atmósfera puede ser de dos tipos.

- Atmósferas Protectoras (Inertes): Se utilizan gases como el nitrógeno y el argón para crear un entorno inerte. Estos no reaccionan con el material que se calienta, protegiéndolo eficazmente de la oxidación y la contaminación.

- Atmósferas Reactivas: A veces se introducen intencionalmente gases como el hidrógeno, el oxígeno o gases a base de carbono. Esto se hace para provocar una reacción química específica y deseable, como reducir los óxidos superficiales o carburizar el acero para endurecerlo.

Aplicaciones Clave en Diversas Industrias

Al gestionar con precisión el entorno térmico y químico, los hornos de atmósfera permiten una amplia gama de procesos industriales y de investigación críticos.

Tratamiento Térmico de Metales

Este es uno de los usos más comunes. Procesos como el recocido (ablandamiento), el temple y el revenido se realizan en una atmósfera controlada para lograr las propiedades mecánicas deseadas sin formar capas de óxido destructivas.

Sinterización de Polvos

La sinterización es el proceso de calentar polvos compactados (metálicos o cerámicos) para fusionarlos en un objeto sólido y denso sin fundirlos. Una atmósfera controlada es esencial para prevenir la oxidación de las partículas finas y garantizar una unión fuerte entre ellas.

Síntesis y Recubrimiento de Materiales Avanzados

Procesos como la Deposición Química de Vapor (CVD) utilizan la atmósfera del horno como ingrediente clave. Se introducen gases precursores en la cámara caliente, donde reaccionan y depositan una película delgada y sólida sobre un sustrato. Esto es fundamental para la fabricación de semiconductores y recubrimientos duraderos.

Investigación y Desarrollo

En los laboratorios, los hornos de atmósfera son indispensables. Permiten a los investigadores probar cómo se comportan los materiales bajo condiciones específicas de temperatura y atmósfera, acelerando el desarrollo de nuevas aleaciones, compuestos y cerámicas.

Comprender las Compensaciones

Aunque son potentes, un horno de atmósfera no es la única solución para el calentamiento controlado. La alternativa principal es un horno de vacío.

Cuándo Elegir un Horno de Atmósfera

Un horno de atmósfera es a menudo la opción más rentable cuando la pureza absoluta no es la principal preocupación. También es la opción necesaria cuando se requiere un gas reactivo como parte del proceso, lo cual es imposible en un vacío.

Cuándo un Horno de Vacío es Superior

Un horno de vacío proporciona el mayor nivel de pureza al eliminar prácticamente todos los gases de la cámara. Es la herramienta preferida para procesar metales altamente reactivos como el titanio o para aplicaciones en aeroespacial e implantes médicos donde incluso la contaminación traza es inaceptable.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso térmico correcto depende completamente del material y del resultado deseado.

- Si su enfoque principal es mejorar las propiedades de los metales: Utilizará un horno de atmósfera para tratamientos térmicos como el recocido para prevenir la oxidación y lograr una dureza precisa.

- Si su enfoque principal es crear piezas cerámicas o metálicas densas: Lo utilizará para la sinterización para unir polvos en un gas inerte, asegurando la resistencia e integridad de la pieza.

- Si su enfoque principal es depositar un recubrimiento funcional: Utilizará un proceso como CVD donde la atmósfera reactiva en sí misma construye la nueva capa de material.

En última instancia, un horno de atmósfera le proporciona un control preciso sobre la química del material, transformando un simple proceso de calentamiento en una herramienta de fabricación predecible y repetible.

Tabla de Resumen:

| Aplicación | Propósito | Atmósferas Comunes |

|---|---|---|

| Tratamiento Térmico | Mejorar propiedades de los metales (ej. recocido, endurecimiento) | Nitrógeno, Argón |

| Sinterización | Fusionar polvos en piezas sólidas sin fundir | Gases inertes (ej. Nitrógeno) |

| Síntesis de Materiales | Depositar recubrimientos mediante procesos como CVD | Gases reactivos (ej. Hidrógeno) |

| I+D | Probar el comportamiento del material bajo condiciones específicas | Mezclas de gases personalizadas |

Desbloquee todo el potencial de sus procesos de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de atmósfera, hornos de tubo y sistemas CVD/PECVD fiables. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, desde el tratamiento térmico hasta los recubrimientos avanzados. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior