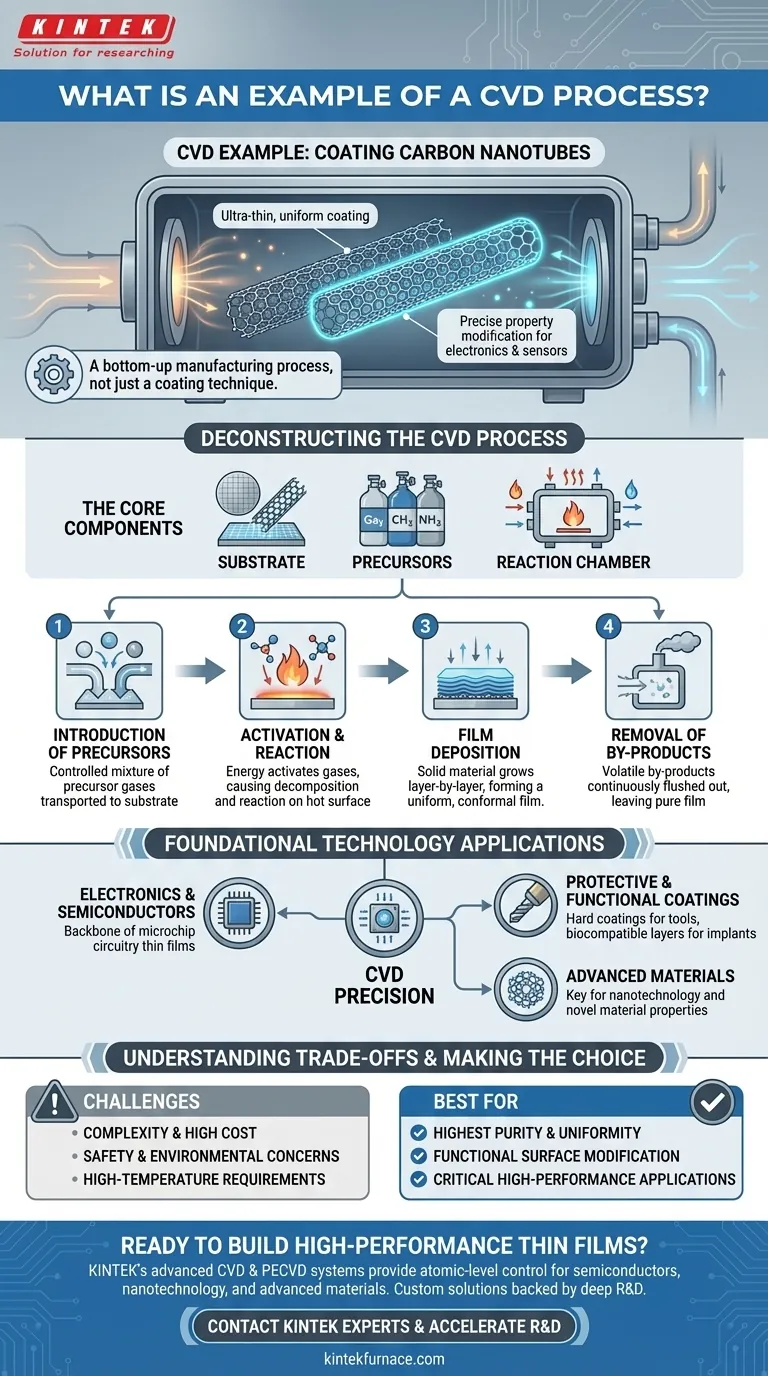

Como ejemplo específico, la Deposición Química de Vapor (CVD) se utiliza para aplicar un recubrimiento uniforme y ultrafino sobre nanotubos de carbono. Las propiedades mecánicas o químicas de estos diminutos cilindros de carbono pueden modificarse con precisión mediante la película depositada, lo que permite su uso en electrónica avanzada o como sensores químicos especializados. Este proceso ejemplifica cómo la CVD puede construir capas funcionales sobre estructuras microscópicas complejas.

La CVD no es simplemente una técnica de recubrimiento; es un proceso de fabricación de abajo hacia arriba. Implica la construcción de una película delgada sólida y de alto rendimiento directamente sobre un sustrato mediante la ingeniería de reacciones químicas a partir de una fase gaseosa, ofreciendo control a nivel atómico sobre el material final.

Deconstruyendo el Proceso CVD

Para comprender cualquier ejemplo de CVD, primero debe comprender los pasos y componentes fundamentales. El proceso, aunque complejo en la práctica, es elegante en su concepto central. Invariablemente, involucra un sustrato, precursores químicos y un entorno controlado.

Los Componentes Centrales

El proceso comienza con tres elementos clave:

- El Sustrato: Este es el material u objeto a recubrir, como una oblea de silicio, un implante médico o los nanotubos de carbono de nuestro ejemplo.

- Los Precursores: Son gases volátiles o líquidos vaporizados que contienen los átomos necesarios para construir la película deseada. Su selección es fundamental para las propiedades de la película final.

- La Cámara de Reacción: Una cámara sellada que contiene el sustrato y permite un control preciso de la temperatura, la presión y el flujo de gas.

Paso 1: Introducción de Precursores

El proceso se inicia alimentando una mezcla cuidadosamente controlada de gases precursores a la cámara de reacción. Estos gases se transportan hacia el sustrato, a menudo con la ayuda de un gas portador inerte.

Paso 2: Activación y Reacción

Se aplica energía, generalmente en forma de calor intenso, a la cámara. Esta energía "activa" los gases precursores, haciendo que se descompongan y reaccionen sobre o cerca de la superficie caliente del sustrato. Este es el paso crucial de transformación química.

Paso 3: Deposición de la Película

A medida que los precursores reaccionan, forman un material sólido que se deposita sobre la superficie del sustrato. Esta película crece capa por capa, a veces átomo por átomo, lo que resulta en un recubrimiento altamente uniforme y denso que se adapta perfectamente a la forma del sustrato.

Paso 4: Eliminación de Subproductos

Las reacciones químicas también producen subproductos volátiles no deseados. Estos gases residuales se eliminan continuamente de la cámara de reacción mediante el flujo de gas, dejando solo la película sólida deseada.

Por Qué la CVD es una Tecnología Fundamental

La precisión de la CVD la hace indispensable en numerosas industrias de alta tecnología. No se utiliza para recubrimientos simples, sino para crear materiales con funciones específicas e ingenieriles.

En Electrónica y Semiconductores

La CVD es la columna vertebral de la industria de los semiconductores. Se utiliza para depositar las diversas películas delgadas aislantes, conductoras y semiconductoras que forman los intrincados circuitos de los microchips.

Para Recubrimientos Protectores y Funcionales

El proceso se utiliza para aplicar recubrimientos extremadamente duros a las herramientas de corte, aumentando su vida útil y rendimiento. También se utiliza para crear recubrimientos biocompatibles en implantes médicos o capas resistentes a la corrosión en entornos hostiles.

En Materiales Avanzados

Como se ve en el ejemplo de los nanotubos, la CVD es una herramienta clave en la nanotecnología y la ciencia de los materiales. Permite a los investigadores crear nuevos materiales y superficies con propiedades ópticas, eléctricas o mecánicas únicas.

Comprender las Compensaciones

Aunque es potente, la CVD no es una solución universal. Su implementación requiere una cuidadosa consideración de sus complejidades y limitaciones inherentes.

Complejidad y Alto Costo

Los sistemas CVD son equipos sofisticados y costosos. El proceso requiere un control preciso sobre múltiples variables (temperatura, presión, flujos de gas), lo que exige una experiencia significativa para operarlo correctamente.

Preocupaciones de Seguridad y Medioambientales

Muchos de los gases precursores utilizados en la CVD son altamente tóxicos, inflamables o corrosivos. El proceso también genera subproductos de desecho peligrosos que requieren protocolos especializados de manipulación, ventilación y eliminación para garantizar la seguridad del operador y mitigar el impacto ambiental.

Requisitos de Alta Temperatura

La CVD térmica tradicional a menudo requiere temperaturas muy altas. Esto puede limitar los tipos de materiales de sustrato que se pueden utilizar, ya que muchos materiales no pueden soportar el calor sin deformarse o fundirse.

Tomar la Decisión Correcta para su Objetivo

Su decisión de considerar la CVD debe basarse en su objetivo técnico principal. El proceso es más adecuado para aplicaciones donde el rendimiento del material es primordial.

- Si su enfoque principal es lograr la mayor pureza y uniformidad: La CVD es una opción excepcional para aplicaciones como la microelectrónica, donde las películas impecables y densas no son negociables.

- Si su enfoque principal es modificar funcionalmente la superficie de un material: La CVD proporciona una forma de añadir nuevas propiedades, como resistencia al desgaste o reactividad química, sin alterar el volumen del sustrato.

- Si su enfoque principal es explorar opciones de fabricación para un nuevo producto: Considere la CVD como una opción de alto rendimiento y alto costo que se justifica cuando las propiedades de la película delgada son críticas para la función de su producto.

En última instancia, comprender la CVD es comprender cómo se construyen los materiales fundamentales de la tecnología moderna desde los átomos hacia arriba.

Tabla Resumen:

| Etapa del Proceso CVD | Acción Clave | Resultado |

|---|---|---|

| 1. Introducción | Los gases precursores entran en la cámara | Los gases se transportan a la superficie del sustrato |

| 2. Activación | La energía (calor) desencadena reacciones químicas | Los precursores se descomponen en el sustrato caliente |

| 3. Deposición | El material sólido se forma capa por capa | Se crea una película delgada uniforme y conformada |

| 4. Eliminación de Subproductos | Los gases residuales se purgan de la cámara | Queda un recubrimiento puro y de alto rendimiento |

¿Listo para construir películas delgadas de alto rendimiento con precisión?

Los sistemas avanzados de CVD y PECVD de KINTEK, respaldados por nuestra profunda experiencia en I+D y fabricación interna, proporcionan el control a nivel atómico y la uniformidad requeridos para aplicaciones de vanguardia en semiconductores, nanotecnología y materiales avanzados.

Nuestro equipo trabaja con usted para personalizar una solución de horno —ya sea un Horno Tubular, un Horno de Vacío y Atmósfera, o un Sistema especializado de CVD/PECVD— que se adapte perfectamente a sus requisitos de proceso únicos.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología CVD puede acelerar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada