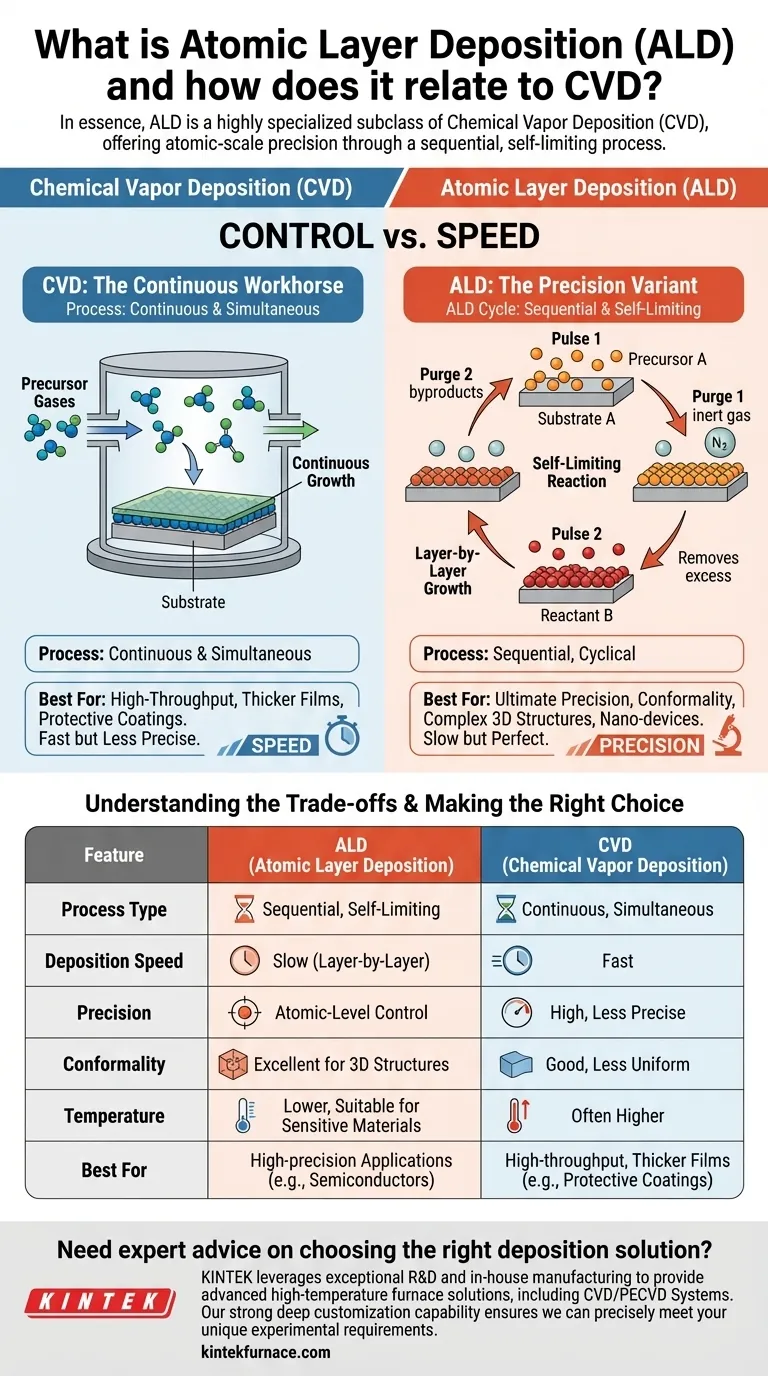

En esencia, la Deposición de Capas Atómicas (ALD) es una subclase altamente especializada de la Deposición Química de Vapor (CVD). Si bien ambas técnicas se utilizan para crear películas delgadas de alta calidad, la ALD proporciona un nivel inigualable de precisión a escala atómica al construir la película una sola capa de átomos a la vez. Esto se logra a través de un proceso secuencial y autocatalítico, lo que la distingue de la naturaleza más continua de la CVD convencional.

La distinción crítica es una cuestión de control versus velocidad. La CVD es un proceso continuo que deposita material en todas partes a la vez, lo que la hace rápida pero menos precisa. La ALD es un proceso cíclico que deposita exactamente una capa atómica por ciclo, ofreciendo máxima precisión y conformidad a costa de la velocidad.

Deconstruyendo la Deposición Química de Vapor (CVD)

El Proceso Central

La Deposición Química de Vapor (CVD) es un proceso fundamental para crear películas delgadas y recubrimientos duraderos y de alto rendimiento. Implica la introducción de uno o más gases precursores volátiles en una cámara de reacción que contiene el sustrato a recubrir.

Las altas temperaturas dentro de la cámara hacen que los gases precursores reaccionen o se descompongan. Esta reacción química forma el material sólido deseado, que luego se deposita en todas las superficies expuestas del sustrato.

Características Clave

La deposición en un proceso CVD es continua y simultánea. Mientras los gases precursores fluyan y la temperatura se mantenga, la película seguirá creciendo en grosor en todo el sustrato.

Esto hace que la CVD sea un método relativamente rápido y eficiente para producir películas de alta calidad para una amplia gama de aplicaciones industriales, desde semiconductores hasta recubrimientos protectores contra la corrosión y la oxidación.

Introduciendo la Deposición de Capas Atómicas (ALD): La Variante de Precisión

Un Enfoque Fundamentalmente Diferente

La ALD se entiende mejor como una versión más controlada y refinada de la CVD. En lugar de introducir todos los precursores a la vez, la ALD utiliza un proceso secuencial y cíclico.

Un ciclo ALD típico consta de cuatro pasos distintos:

- Pulso 1: El primer gas precursor se introduce en la cámara.

- Purga 1: La cámara se purga con un gas inerte para eliminar cualquier precursor sin reaccionar.

- Pulso 2: El segundo gas precursor (el reactivo) se introduce.

- Purga 2: La cámara se purga de nuevo para eliminar los subproductos de la reacción y el exceso de reactivo.

El Principio "Autocatalítico"

La genialidad de la ALD reside en sus reacciones autocatalíticas. Durante el primer pulso, las moléculas precursoras solo pueden unirse a los sitios de unión disponibles en la superficie del sustrato. Una vez que toda la superficie está cubierta (saturada), la reacción se detiene por sí sola.

De manera similar, el segundo precursor solo reacciona con la capa depositada por el primero. Esta naturaleza autocatalítica asegura que se deposite exactamente una capa atómica de material por cada ciclo completo.

Control y Conformidad Inigualables

Este crecimiento capa por capa le da a la ALD sus ventajas distintivas. Permite un control a nivel atómico sobre el grosor de la película simplemente contando el número de ciclos realizados.

Además, debido a que los precursores son gases que pueden penetrar en cualquier lugar, la ALD produce películas que son perfectamente conformes. Pueden recubrir uniformemente estructuras 3D extremadamente complejas con altas relaciones de aspecto, algo muy difícil de lograr con la CVD convencional.

Comprendiendo las Ventajas y Desventajas: ALD vs. CVD

Precisión y Calidad de la Película

La ALD es la clara ganadora en precisión. Su naturaleza autocatalítica produce películas con un control de grosor inigualable, uniformidad perfecta y prácticamente cero orificios. Las películas CVD son de alta calidad pero carecen de esta perfección a nivel atómico.

Velocidad de Deposición

La CVD es significativamente más rápida. Debido a que la deposición es continua, la CVD puede hacer crecer películas mucho más rápido que la ALD, que se ralentiza inherentemente por sus ciclos secuenciales de pulso y purga. Esto hace que la CVD sea más adecuada para aplicaciones que requieren películas gruesas o un alto rendimiento.

Temperatura

La CVD tradicional a menudo requiere temperaturas muy altas para impulsar las reacciones químicas. Si bien existen algunas variantes, la ALD generalmente puede operar a temperaturas mucho más bajas. Esto hace que la ALD sea adecuada para recubrir sustratos sensibles al calor como plásticos o materiales orgánicos.

Tomando la Decisión Correcta para su Objetivo

En última instancia, la elección entre ALD y CVD depende completamente de los requisitos específicos de su proyecto.

- Si su enfoque principal es la máxima precisión y conformidad: ALD es la única opción, especialmente para dispositivos semiconductores avanzados, nanoestructuras y componentes 3D complejos.

- Si su enfoque principal es el alto rendimiento y la eficiencia de costos para películas más gruesas: CVD es la opción superior, ideal para recubrimientos protectores generales, óptica y celdas solares.

- Si su enfoque principal es recubrir un material sensible a la temperatura: La menor temperatura de procesamiento de la ALD le otorga una ventaja distintiva sobre muchos procesos CVD tradicionales.

Elegir la técnica de deposición correcta requiere equilibrar la necesidad de perfección con las demandas prácticas de velocidad y rendimiento.

Tabla Resumen:

| Característica | ALD | CVD |

|---|---|---|

| Tipo de Proceso | Secuencial, autocatalítico | Continuo, simultáneo |

| Velocidad de Deposición | Lenta (capa por capa) | Rápida |

| Precisión | Control a nivel atómico | Alta, pero menos precisa |

| Conformidad | Excelente para estructuras 3D | Buena, pero menos uniforme |

| Temperatura | Más baja, adecuada para materiales sensibles | A menudo más alta |

| Mejor Para | Aplicaciones de alta precisión (ej. semiconductores) | Películas más gruesas y de alto rendimiento (ej. recubrimientos protectores) |

¿Necesita asesoramiento experto para elegir la solución de deposición adecuada para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté trabajando con semiconductores, recubrimientos protectores u otras aplicaciones. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio