En esencia, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es un proceso para depositar películas delgadas que sustituye el calor intenso de la CVD convencional por la energía de un plasma. Esta diferencia fundamental permite que la PECVD opere a temperaturas mucho más bajas, lo que la convierte en una tecnología crítica para recubrir materiales que no pueden soportar altas temperaturas.

La elección esencial entre PECVD y CVD convencional es un equilibrio entre la energía térmica y la energía del plasma. El uso de plasma en la PECVD permite la deposición de películas de alta calidad a temperaturas significativamente más bajas, ampliando su uso a materiales sensibles al calor donde la CVD convencional no es viable.

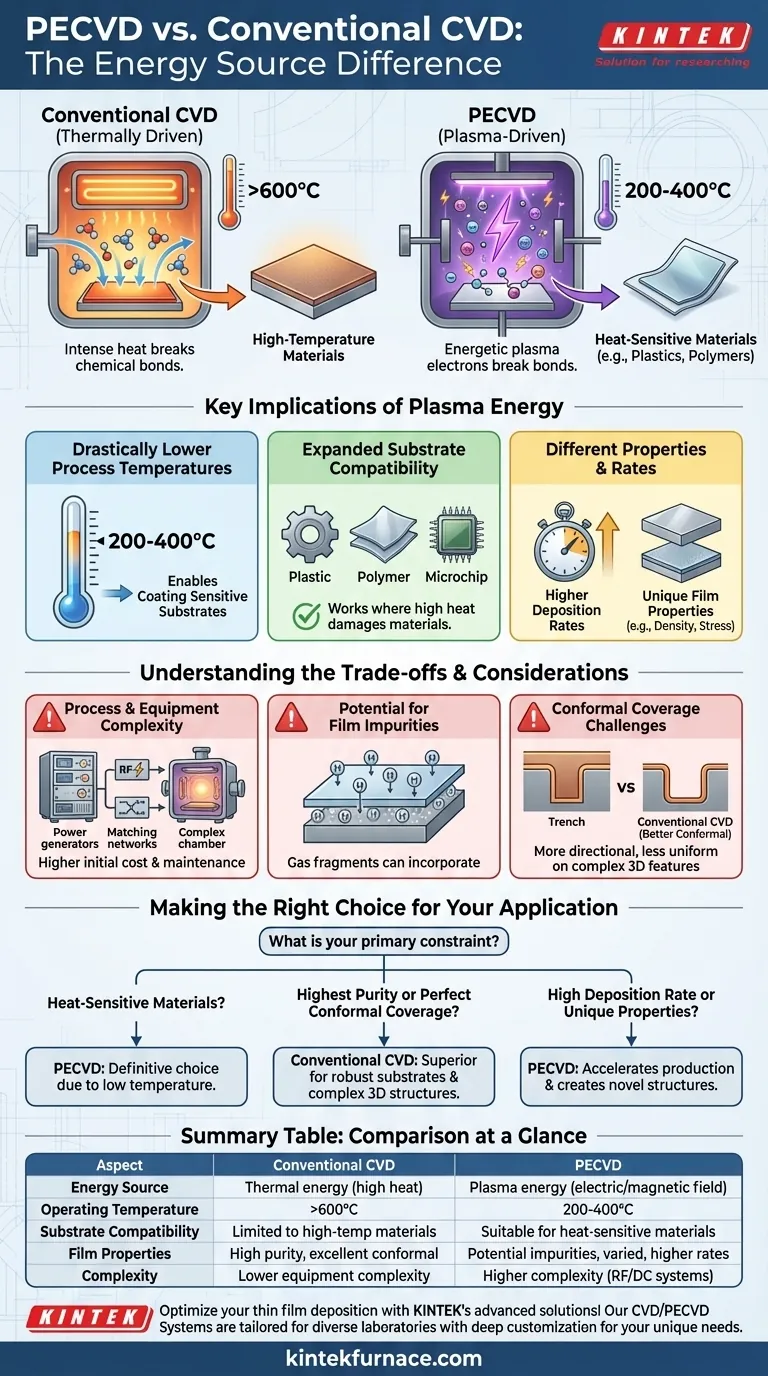

La Diferencia Fundamental: Fuente de Energía

La distinción entre estas dos potentes técnicas reside enteramente en cómo suministran la energía necesaria para impulsar la reacción química.

CVD Convencional: Un Proceso Impulsado Térmicamente

La Deposición Química de Vapor (CVD) convencional se basa puramente en la energía térmica. El sustrato se calienta a temperaturas muy altas, lo que energiza los gases precursores que fluyen sobre él.

Este calor intenso proporciona la energía de activación necesaria para romper los enlaces químicos de las moléculas precursoras, permitiéndoles reaccionar y depositar una película sólida sobre la superficie caliente del sustrato.

PECVD: Un Proceso Impulsado por Plasma

La PECVD introduce una segunda fuente de energía: el plasma. Se aplica un campo eléctrico o magnético al gas precursor dentro de la cámara de reacción, encendiéndolo en un plasma.

Este plasma es un gas parcialmente ionizado que contiene electrones altamente energéticos. Estos electrones, no el calor del sustrato, chocan y rompen las moléculas del gas precursor, creando iones y radicales reactivos que luego se depositan sobre el sustrato mucho más frío.

Implicaciones Clave del Uso de Plasma

La sustitución de la energía térmica por energía de plasma crea varias ventajas críticas que dictan cuándo y por qué se utiliza la PECVD.

Temperaturas de Proceso Drásticamente Más Bajas

Este es el beneficio más significativo de la PECVD. Mientras que la CVD convencional a menudo requiere temperaturas muy superiores a los 600°C, la PECVD opera típicamente en el rango de 200-400°C.

Esta reducción es posible porque el plasma, no el calor, es el que realiza el trabajo pesado de descomponer los gases precursores estables.

Compatibilidad Ampliada con Sustratos

La baja temperatura de operación permite directamente el recubrimiento de materiales sensibles a la temperatura.

Sustratos como plásticos, polímeros y ciertos dispositivos semiconductores se dañarían, fundirían o destruirían por el alto calor de la CVD convencional. La PECVD hace posible depositar películas de alto rendimiento en estos materiales.

Diferentes Propiedades de la Película y Tasas de Deposición

El entorno químico único del plasma puede crear especies reactivas diferentes a las de un proceso puramente térmico.

Esto puede conducir a películas con propiedades distintas, como una densidad mejorada o una tensión reducida. En muchos casos, la alta reactividad dentro del plasma también permite mayores tasas de deposición que la CVD convencional.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la PECVD no es un reemplazo universal para la CVD convencional. La elección implica claras ventajas y desventajas ligadas a la física subyacente.

Complejidad del Proceso y del Equipo

Un sistema PECVD es intrínsecamente más complejo. Requiere generadores de energía de RF o CC, redes de adaptación de impedancia y diseños de cámara robustos para generar y contener el plasma. Esto puede traducirse en un mayor costo inicial de equipo y mantenimiento.

Potencial de Impurezas en la Película

Debido a que el plasma descompone los precursores de manera tan agresiva, los fragmentos de las moléculas de gas (como el hidrógeno) pueden incorporarse a la película en crecimiento. Esto puede afectar las propiedades ópticas, eléctricas o mecánicas de la película, lo que puede ser indeseable para ciertas aplicaciones de alta pureza.

Desafíos de Cobertura Conformada

La CVD convencional, particularmente la CVD a Baja Presión (LPCVD), a menudo destaca en la creación de películas altamente conformadas que recubren uniformemente estructuras 3D complejas. El proceso PECVD puede ser más direccional, lo que a veces resulta en recubrimientos más delgados en las paredes laterales de las características en comparación con las superficies superiores.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con la limitación principal de su proyecto.

- Si su enfoque principal es recubrir materiales sensibles al calor: PECVD es la opción definitiva y a menudo la única debido a su baja temperatura de operación.

- Si su enfoque principal es la mayor pureza posible de la película o una cobertura conformada perfecta en un sustrato robusto: La CVD térmica convencional (como LPCVD o APCVD) puede ser la opción superior.

- Si su enfoque principal es una alta tasa de deposición o lograr propiedades de película únicas: PECVD proporciona una vía para acelerar la producción y crear estructuras de materiales novedosas que no son posibles solo con métodos térmicos.

En última instancia, comprender la fuente de energía (térmica versus plasma) es clave para seleccionar la tecnología de deposición adecuada para su material y objetivos de rendimiento específicos.

Tabla Resumen:

| Aspecto | CVD Convencional | PECVD |

|---|---|---|

| Fuente de Energía | Energía térmica (calor alto) | Energía de plasma (campo eléctrico/magnético) |

| Temperatura de Operación | Típicamente >600°C | Típicamente 200-400°C |

| Compatibilidad con Sustratos | Limitado a materiales de alta temperatura | Adecuado para materiales sensibles al calor (ej., plásticos, polímeros) |

| Propiedades de la Película | Alta pureza, excelente cobertura conformada | Potencial de impurezas, propiedades variadas, mayores tasas de deposición |

| Complejidad | Menor complejidad del equipo | Mayor complejidad con sistemas de energía de RF/CC |

¡Optimice su deposición de películas delgadas con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos sistemas de horno de alta temperatura como los sistemas CVD/PECVD adaptados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para materiales sensibles al calor o aplicaciones de alta pureza. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados