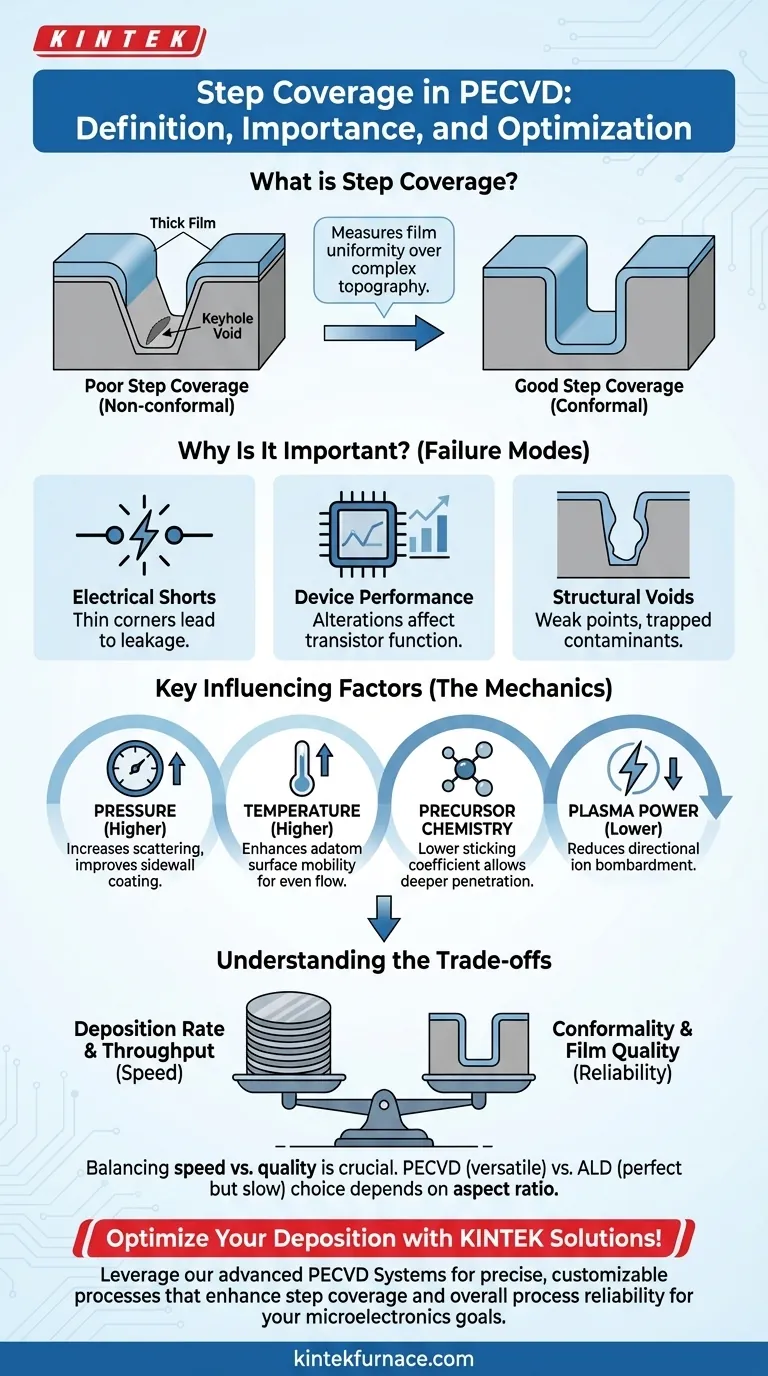

En la deposición de películas delgadas, la cobertura de escalón es una métrica crítica que define cuán uniformemente una película depositada se adapta a la topografía subyacente de un sustrato. Para la deposición química de vapor asistida por plasma (PECVD), mide la capacidad de la película para mantener su espesor sobre escalones pronunciados, trincheras profundas y otras características tridimensionales complejas. Esta cualidad no es simplemente una curiosidad geométrica; es un requisito fundamental para el funcionamiento y la fiabilidad de los dispositivos microelectrónicos modernos.

El desafío principal de la cobertura de escalón es superar el "sombreo" geométrico. Piénselo como la diferencia entre pintar con aerosol un objeto complejo desde una dirección versus sumergirlo en un tanque de pintura. PECVD busca esto último, asegurando que cada rincón y grieta reciba un recubrimiento uniforme, lo cual es esencial para prevenir fallas eléctricas y debilidades estructurales en los circuitos microscópicos.

La mecánica de la cobertura de escalón en PECVD

Para comprender por qué la cobertura de escalón es tan crucial, primero debemos examinar cómo se logra y qué factores la influyen. Es un delicado equilibrio entre la direccionalidad de las especies depositantes y su capacidad para moverse una vez que aterrizan en la superficie.

¿Qué define una cobertura de escalón "buena" versus "mala"?

La calidad de la cobertura de escalón se describe típicamente por su conformidad. Una película perfectamente conforme tiene una cobertura de escalón del 100%, lo que significa que su espesor es idéntico en la parte superior, inferior y paredes laterales de una característica.

Una cobertura de escalón deficiente no es conforme. Esto a menudo resulta en una película que es gruesa en las superficies superiores, más delgada en las paredes laterales y más delgada (o ausente) en las esquinas inferiores de una trinchera. En casos extremos, esto puede provocar vacíos o "ojales" a medida que la parte superior de la característica se cierra antes de que la parte inferior se llene por completo.

El papel del plasma en la ayuda a la deposición

A diferencia de los procesos puramente térmicos, PECVD utiliza un plasma para crear especies químicas reactivas a temperaturas más bajas. Esto tiene un efecto mixto en la cobertura de escalón.

El plasma crea una mayor concentración de radicales reactivos, lo que puede mejorar la deposición en regiones sombreadas. Sin embargo, también crea un campo eléctrico que puede acelerar los iones hacia el sustrato, lo que lleva a una deposición más direccional y en línea de visión que puede empeorar los efectos de sombreado. La clave es equilibrar estos mecanismos contrapuestos.

Factores clave influyentes

Lograr una buena cobertura de escalón requiere un control preciso sobre varios parámetros del proceso.

-

Presión: Una mayor presión de proceso aumenta las colisiones en fase gaseosa, haciendo que la llegada de los precursores de la película sea más aleatoria y menos direccional. Este efecto de dispersión mejora significativamente la capacidad de la película para recubrir las paredes laterales.

-

Temperatura: El aumento de la temperatura del sustrato mejora la movilidad superficial de los átomos depositados (adátomos). Esto les permite "fluir" a través de la superficie después de aterrizar, migrando de áreas de alta concentración (como las esquinas superiores) a áreas de baja concentración (como el fondo de una trinchera), igualando el espesor de la película.

-

Química del gas precursor: La elección del gas precursor es vital. Las moléculas con una vida útil más larga y un coeficiente de pegado más bajo (la probabilidad de pegarse tras la colisión) tienen más probabilidades de rebotar dentro de una característica antes de reaccionar, lo que conduce a una mejor conformidad.

-

Potencia y frecuencia del plasma: La reducción de la potencia de RF puede disminuir el bombardeo iónico y su direccionalidad asociada, mejorando la cobertura. La frecuencia del plasma (baja o alta) también cambia la distribución de energía iónica, proporcionando otra palanca para la optimización del proceso.

Por qué una cobertura de escalón deficiente es un modo de falla crítico

En la fabricación de semiconductores, un defecto aparentemente pequeño en la cobertura de escalón puede tener consecuencias catastróficas para todo el dispositivo.

Garantizar el aislamiento eléctrico

Las películas dieléctricas, como el dióxido de silicio (SiO₂), se utilizan para aislar capas conductoras. Si la cobertura de escalón es deficiente, la película será peligrosamente delgada en las esquinas de las líneas metálicas. Esto crea puntos débiles que pueden provocar fugas de corriente o un cortocircuito eléctrico completo, dejando el circuito inútil.

Mantener el rendimiento del dispositivo

Los transistores modernos, como los FinFET, tienen arquitecturas 3D complejas. El dieléctrico de la puerta debe envolver el "fin" del transistor con perfecta uniformidad. Cualquier adelgazamiento de esta capa crítica debido a una cobertura de escalón deficiente alterará las propiedades eléctricas del transistor, lo que provocará un rendimiento impredecible y una falla prematura del dispositivo.

Prevención de vacíos estructurales

A medida que las películas no conformes se acumulan, las esquinas superiores de una trinchera crecen más rápido que la parte inferior. Esto puede hacer que la parte superior de la trinchera se estrangule, sellando un vacío o ojo de cerradura dentro de la película. Estos vacíos son puntos débiles estructurales que pueden atrapar contaminantes y comprometer la integridad mecánica del dispositivo.

Comprensión de las compensaciones

Optimizar para una cobertura de escalón perfecta no está exento de costos. Los ingenieros deben equilibrar la conformidad con otras métricas de fabricación críticas.

Tasa de deposición vs. conformidad

Las condiciones del proceso que favorecen una excelente cobertura de escalón —como alta presión y baja potencia— a menudo resultan en una tasa de deposición más lenta. En la fabricación de alto volumen, esta compensación impacta directamente el rendimiento y el costo. Se debe lograr un equilibrio que cumpla con los requisitos mínimos de fiabilidad del dispositivo mientras se maximiza la velocidad de producción.

Calidad de la película vs. cobertura

Alterar la temperatura y las condiciones del plasma para mejorar la movilidad superficial también puede cambiar las propiedades intrínsecas de la película, como su densidad, composición química y estrés mecánico. Un proceso agresivo diseñado únicamente para la cobertura podría producir una película demasiado estresada, lo que provocaría agrietamiento o deslaminación más adelante.

PECVD vs. métodos alternativos

Aunque PECVD es un caballo de batalla versátil, tiene sus límites. Para las características más exigentes y de mayor relación de aspecto en chips lógicos y de memoria avanzados, a menudo se requieren otros métodos. La deposición de capa atómica (ALD), por ejemplo, ofrece una cobertura de escalón casi perfecta del 100% por su propia naturaleza, pero a una tasa de deposición significativamente menor que PECVD.

Elegir correctamente para su objetivo

Su enfoque de la cobertura de escalón debe estar dictado por los requisitos específicos de su aplicación.

- Si su objetivo principal es el recubrimiento rápido de superficies planas y simples: Puede priorizar una alta tasa de deposición, ya que la cobertura de escalón no es una preocupación significativa.

- Si su objetivo principal es el aislamiento de características con relaciones de aspecto moderadas (por ejemplo, 2:1): Un proceso PECVD bien optimizado que equilibre la presión, la temperatura y la tasa será su solución más eficaz.

- Si su objetivo principal es una conformidad impecable en trincheras de alta relación de aspecto (por ejemplo, >10:1): Debe priorizar las condiciones que mejoran la movilidad de la superficie y reducen la direccionalidad, incluso a costa del rendimiento, y es posible que deba evaluar ALD como una alternativa necesaria.

Dominar los principios de la cobertura de escalón es fundamental para fabricar microestructuras fiables y de alto rendimiento.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Uniformidad del espesor de la película sobre la topografía del sustrato, como escalones y trincheras. |

| Importancia | Evita cortocircuitos eléctricos, garantiza la fiabilidad del dispositivo y mantiene la integridad estructural en microelectrónica. |

| Factores clave | La presión, la temperatura, la química del gas precursor, la potencia y la frecuencia del plasma influyen en la cobertura de escalón. |

| Compensaciones | Equilibrio entre la tasa de deposición, la calidad de la película y la conformidad; PECVD vs. ALD para características de alta relación de aspecto. |

¡Optimice su deposición de película delgada con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la cobertura de escalón y la fiabilidad general del proceso. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de fabricación microelectrónica.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio