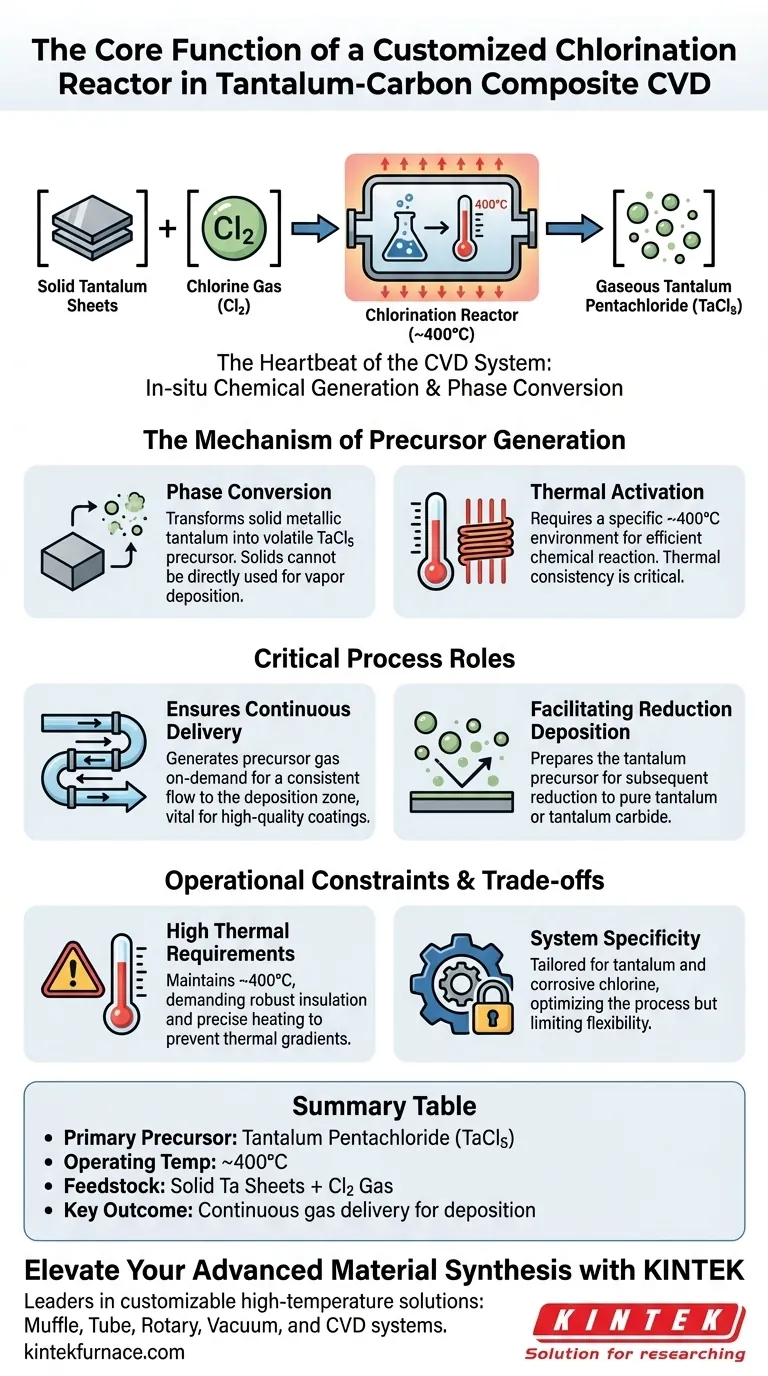

La función principal de un reactor de cloración personalizado es actuar como un generador químico in situ que convierte el tantalio metálico sólido en un precursor gaseoso utilizable. Al hacer reaccionar láminas de tantalio con gas de cloro en un entorno controlado a aproximadamente 400 °C, el sistema sintetiza pentacloruro de tantalio (TaCl5), el compuesto volátil esencial requerido para iniciar el proceso de Deposición Química de Vapor (CVD).

El reactor de cloración cierra la brecha entre el almacenamiento de materia prima y la deposición al transformar químicamente el metal sólido y estable en una corriente de gas reactiva. Esta conversión es el requisito previo para lograr un flujo continuo y controlado de material para la creación de compuestos de tantalio-carbono.

El Mecanismo de Generación de Precursores

Conversión de Fase

El principal desafío técnico en este proceso CVD es que el material de origen, el tantalio metálico, existe como una lámina sólida. Los sólidos no se pueden usar directamente para la deposición de vapor.

El reactor de cloración resuelve esto facilitando una reacción química que altera el estado físico del material. Facilita la interacción entre el tantalio sólido y el gas de cloro para producir pentacloruro de tantalio (TaCl5).

Activación Térmica

Esta conversión química no es espontánea a temperatura ambiente; requiere una energía térmica significativa para proceder de manera eficiente.

El reactor está diseñado para mantener un entorno específico de alta temperatura, típicamente alrededor de 400 °C. Esta consistencia térmica es fundamental para garantizar que la reacción proceda a una velocidad que coincida con la demanda del proceso de deposición.

Roles Críticos del Proceso

Garantizar la Entrega Continua

La consistencia es vital para los recubrimientos CVD de alta calidad. Las fluctuaciones en el suministro de precursores pueden provocar defectos o un espesor desigual en el compuesto final.

El reactor personalizado permite la entrega continua de gas. Al generar el gas precursor bajo demanda a partir de un stock sólido, el sistema mantiene un flujo constante de reactivos a la zona de deposición.

Facilitar la Deposición por Reducción

La generación de TaCl5 es solo el primer paso; es un compuesto intermedio diseñado para ser reducido posteriormente.

Al crear este precursor de cloruro específico, el reactor prepara el tantalio para el proceso posterior de deposición por reducción. El gas TaCl5 está químicamente listo para ser despojado de sus átomos de cloro y depositado como tantalio puro o carburo de tantalio aguas abajo.

Restricciones Operativas y Compensaciones

Altos Requisitos Térmicos

Si bien es esencial para la reacción, mantener un entorno de 400 °C introduce costos energéticos adicionales y estrés en los materiales.

El sistema requiere un aislamiento robusto y elementos calefactores precisos para evitar gradientes térmicos. Una caída de temperatura podría detener la generación de TaCl5, mientras que un calor excesivo podría dañar los componentes del reactor.

Especificidad del Sistema

El reactor se describe como "personalizado", lo que indica que está adaptado específicamente a la geometría de las láminas de tantalio y a la naturaleza corrosiva del gas de cloro.

Esta personalización optimiza el proceso pero limita la flexibilidad. El equipo está construido a propósito para esta vía química específica y puede no ser fácilmente adaptable a otros precursores o metales sin modificaciones significativas.

Tomar la Decisión Correcta para Su Proceso

Comprender el papel del reactor de cloración le permite optimizar su sistema CVD para lograr eficiencia y calidad.

- Si su enfoque principal es la Estabilidad del Proceso: Priorice el control térmico del reactor para garantizar que el punto de ajuste de 400 °C nunca fluctúe, garantizando un flujo constante de TaCl5.

- Si su enfoque principal es el Rendimiento del Precursor: Asegúrese de que el diseño del reactor maximice el área de contacto entre el gas de cloro y las láminas de tantalio metálico.

Un reactor de cloración bien ajustado es el corazón del sistema CVD, convirtiendo el metal estático en el flujo dinámico necesario para la fabricación de compuestos avanzados.

Tabla Resumen:

| Característica | Función en el Reactor de Cloración |

|---|---|

| Precursor Principal | Pentacloruro de Tantalio (TaCl5) |

| Temperatura de Operación | Aproximadamente 400 °C |

| Material de Alimentación | Láminas de Tantalio Sólido + Gas de Cloro |

| Resultado Clave | Entrega continua de gas para deposición de vapor |

| Rol del Proceso | Generación química in situ y conversión de fase |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La generación precisa de precursores es la columna vertebral de los recubrimientos CVD de alta calidad. Como líder en soluciones de alta temperatura para laboratorios, KINTEK proporciona la experiencia en I+D y la excelencia en fabricación que requiere su instalación. Ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer las demandas térmicas y químicas específicas de su investigación única.

Ya sea que esté desarrollando compuestos de tantalio-carbono o explorando nuevas vías químicas, nuestros ingenieros están listos para ayudarle a optimizar la estabilidad y el rendimiento de su proceso.

¿Listo para diseñar su solución CVD personalizada? ¡Contáctenos hoy mismo para hablar con un especialista!

Guía Visual

Referencias

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

La gente también pregunta

- ¿Cómo se compara el CVD con otros métodos de deposición de películas delgadas? Descubra la mejor opción para su laboratorio

- ¿Cuál es la función específica de un sistema de evaporación térmica en el crecimiento IPSLS? Deposición de precursores de precisión

- ¿Por qué se requiere la limpieza ultrasónica de sustratos de Si/SiO2 antes del crecimiento de MoS2? Garantizar resultados de CVD de alta calidad

- ¿Cuál es el proceso de deposición química de vapor térmica? Una guía de 4 pasos para películas delgadas de alta pureza

- ¿Qué papel juegan los catalizadores en la producción de grafeno? Desbloquee una síntesis eficiente y de alta calidad

- ¿Cuáles son los dos métodos principales para depositar películas delgadas? Domine PVD y CVD para su laboratorio

- ¿Por qué se prefiere la mica como sustrato para el crecimiento CVD de nanohojas de Mn3O4? Ventajas estructurales clave

- ¿Cuál es la diferencia entre la deposición química de vapor (CVD) y la deposición física de vapor (PVD)? Elija el proceso de recubrimiento adecuado