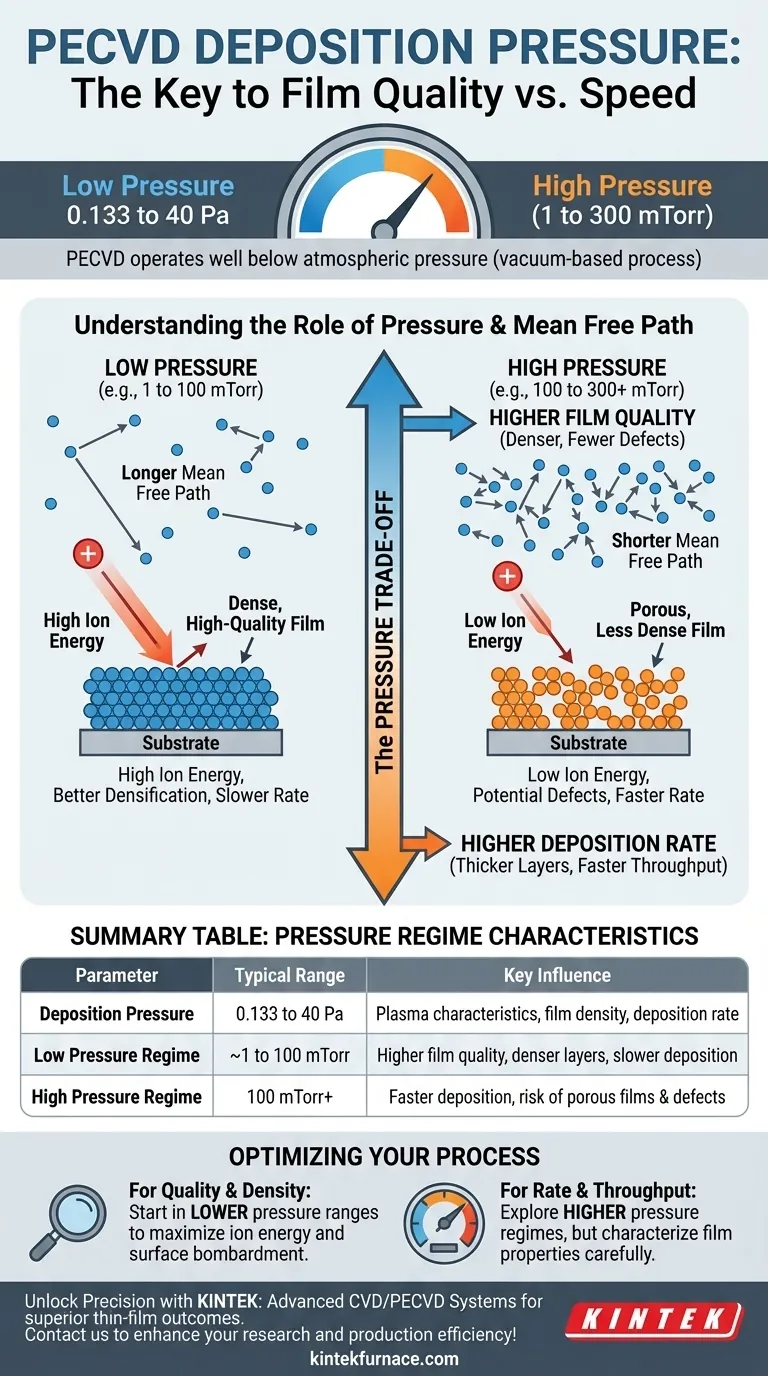

En un sistema PECVD estándar, el rango de presión de deposición típico varía de 0.133 a 40 Pascales (Pa), lo que equivale aproximadamente a 1 a 300 militorr (mTorr). Esta ventana operativa se encuentra muy por debajo de la presión atmosférica, lo que clasifica la Deposición Química de Vapor Asistida por Plasma (PECVD) como un proceso basado en el vacío. La presión exacta es un parámetro crítico que se ajusta cuidadosamente en función del material específico que se deposita y de las propiedades deseadas de la película.

La presión no es meramente una condición de fondo en PECVD; es una palanca de control principal. La elección de la presión rige directamente las características del plasma, forzando una compensación fundamental entre la velocidad de deposición y la calidad y densidad finales de la película delgada.

El Papel de la Presión en un Sistema PECVD

Para comprender por qué se utiliza este rango de presión específico, debemos observar cómo influye en la mecánica central del proceso PECVD. Es un equilibrio delicado entre tener suficiente material para depositar y suficiente espacio para que el plasma funcione eficazmente.

Establecimiento de un Entorno de Vacío Controlado

Al igual que la Deposición Química de Vapor (CVD) tradicional, PECVD es un método de deposición por vacío. La cámara del proceso se bombea hasta una baja presión base para eliminar contaminantes como el oxígeno y el vapor de agua, que podrían interferir con la química de la película.

Luego se introducen los gases precursores y la presión se estabiliza dentro del rango operativo (por ejemplo, de 0.133 a 40 Pa). Esto asegura que los gases precursores sean las especies dominantes en la cámara, lo que conduce a películas de mayor pureza.

Creación y Mantenimiento del Plasma

El plasma es un gas ionizado que contiene una mezcla de iones, electrones, radicales y moléculas neutras. En PECVD, un campo eléctrico energiza los gases precursores para crear este plasma.

La presión determina la densidad de las moléculas de gas en la cámara. Debe haber suficientes moléculas para mantener la descarga del plasma, pero no tantas como para que el plasma se vuelva inestable o ineficiente.

El Concepto de Trayectoria Libre Media

El concepto más crítico que controla la presión es la trayectoria libre media: la distancia promedio que recorre una partícula (como un electrón o un ion) antes de colisionar con otra partícula.

A presiones más bajas, la trayectoria libre media es más larga. Los electrones pueden acelerar a energías más altas antes de una colisión, lo que conduce a una ionización y disociación más eficientes de los gases precursores.

A presiones más altas, la trayectoria libre media es más corta. Las partículas colisionan con más frecuencia, lo que cambia la distribución de energía y el tipo de reacciones químicas que ocurren.

Cómo Influye la Presión en la Deposición de Películas

Ajustar la presión de la cámara altera directamente la trayectoria libre media, lo que a su vez tiene un profundo impacto tanto en la velocidad de deposición como en las propiedades finales de la película.

Impacto en la Tasa de Deposición

Una presión operativa más alta generalmente aumenta la concentración de especies reactivas en la cámara. Esto puede conducir a una mayor velocidad de deposición, ya que hay más precursores formadores de película disponibles para reaccionar en la superficie del sustrato.

Sin embargo, esta relación no es lineal. La velocidad de deposición también depende en gran medida de las tasas de flujo de gas y de la potencia del plasma.

Impacto en la Calidad y Densidad de la Película

Una presión más baja y una trayectoria libre media más larga permiten que los iones aceleren a energías más altas antes de incidir en el sustrato. Este bombardeo de alta energía transfiere momento a la película en crecimiento.

Este efecto de "martilleo atómico" da como resultado una película más densa y compacta con menor porosidad. Esto a menudo es deseable para crear capas ópticas o electrónicas de alta calidad.

Por el contrario, las presiones más altas conducen a un bombardeo iónico de menor energía, lo que puede resultar en películas menos densas y más porosas.

Comprensión de las Compensaciones

La elección de la presión es siempre un equilibrio entre objetivos contrapuestos. No existe una única presión "mejor"; depende enteramente del objetivo del proceso.

Regímenes de Baja Presión (~1 a 100 mTorr)

Operar en el extremo inferior del rango de presión favorece la creación de películas de alta calidad. La alta energía iónica promueve la movilidad superficial y la densificación.

La compensación principal es a menudo una velocidad de deposición más lenta. Esto podría no ser adecuado para aplicaciones que requieren películas gruesas o un alto rendimiento.

Regímenes de Alta Presión (~100 mTorr a unos pocos Torr)

Las presiones más altas pueden aumentar significativamente las velocidades de deposición al incrementar la densidad de reactivos y las colisiones en fase gaseosa.

El riesgo es una reducción en la calidad de la película. Puede provocar películas más porosas e incluso causar nucleación en fase gaseosa, donde las partículas se forman en el propio plasma y caen sobre el sustrato, creando defectos.

Presión frente a Otros Parámetros

La presión nunca actúa de forma aislada. Es parte de un sistema multivariable que incluye la potencia del plasma, la tasa de flujo de gas y la temperatura. Por ejemplo, se puede lograr una alta velocidad de deposición a baja presión aumentando significativamente la potencia del plasma o el flujo de gas. Ajustar un proceso requiere ajustar estos parámetros de forma conjunta.

Tomar la Decisión Correcta para su Objetivo

El ajuste de presión óptimo está dictado por el objetivo principal de su proceso de deposición.

- Si su enfoque principal son películas de alta calidad, densas y con pocos defectos: Comience el desarrollo de su proceso en un rango de presión más bajo para maximizar la energía iónica y el bombardeo superficial.

- Si su enfoque principal es una alta velocidad de deposición para capas más gruesas: Explore regímenes de presión más altos, pero asegúrese de caracterizar la película para propiedades como la porosidad, la tensión y la pureza para garantizar que aún cumpla con sus requisitos mínimos.

Dominar el papel de la presión es fundamental para pasar de simplemente ejecutar un proceso PECVD a diseñar verdaderamente su resultado.

Tabla Resumen:

| Parámetro | Rango Típico | Influencia Clave |

|---|---|---|

| Presión de Deposición | 0.133 a 40 Pa (1-300 mTorr) | Controla las características del plasma, la densidad de la película y la velocidad de deposición |

| Presión Baja (1-100 mTorr) | ~0.133 a 13.3 Pa | Mayor calidad de película, capas más densas, deposición más lenta |

| Presión Alta (más de 100 mTorr) | >13.3 Pa | Deposición más rápida, riesgo de películas porosas y defectos |

Desbloquee la Precisión en sus Procesos PECVD con KINTEK

¿Tiene dificultades para equilibrar la calidad de la película y la velocidad de deposición en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros Sistemas CVD/PECVD personalizables. Aprovechando la excepcional I+D y la fabricación interna, ofrecemos equipos adaptados para satisfacer sus necesidades experimentales únicas, garantizando un control de presión óptimo para resultados superiores de películas delgadas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado