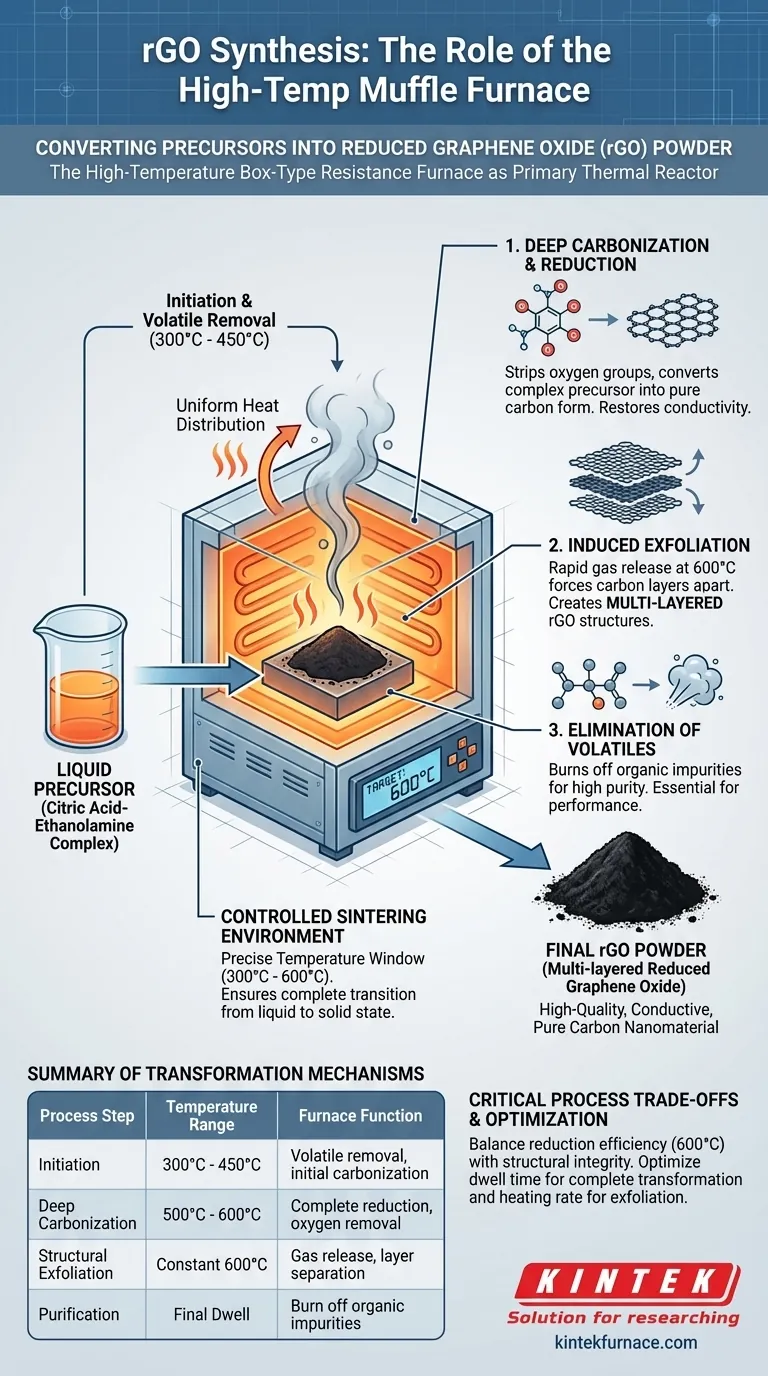

El horno de resistencia tipo caja de alta temperatura actúa como el reactor térmico principal para la carbonización profunda y la reducción química de los precursores de rGO. Específicamente, proporciona un entorno de sinterización controlado que calienta los complejos de ácido cítrico-etanolamina a temperaturas entre 300 °C y 600 °C. Esta energía térmica impulsa la transformación simultánea y la exfoliación del precursor líquido en un residuo sólido de óxido de grafeno reducido (rGO) de múltiples capas.

Al estabilizar la temperatura exactamente a 600 °C, el horno asegura la transición completa de un complejo químico líquido a un nanomaterial de carbono de alto rendimiento. Facilita la eliminación de elementos no carbonados y la reorganización estructural requerida para producir polvo de rGO de alta calidad.

El Papel del Entorno Térmico en la Síntesis de rGO

Para comprender la función del horno, uno debe mirar más allá del simple calentamiento. El dispositivo crea un entorno preciso y aislado que dicta la evolución química del material.

Rango de Sinterización Controlado

El horno opera dentro de una ventana de temperatura crítica de 300 °C a 600 °C.

Este rango específico está calibrado para inducir una carbonización profunda. Las temperaturas por debajo de este umbral pueden no iniciar la descomposición química necesaria, mientras que el límite superior asegura que la reacción llegue a completarse.

De Estado Líquido a Sólido

El horno facilita un drástico cambio de fase.

El proceso comienza con un precursor líquido, específicamente un complejo de ácido cítrico-etanolamina. Mediante calentamiento sostenido, el horno elimina los volátiles y solidifica la estructura de carbono restante en un residuo negro.

Distribución Uniforme del Calor

El diseño "tipo caja" del horno mufla asegura que el material se caliente de manera uniforme por todos lados.

Esta uniformidad es esencial para una calidad de lote consistente. Previene gradientes térmicos que podrían conducir a una reducción desigual o carbonización parcial dentro de la misma muestra.

Mecanismos de Transformación

El calor proporcionado por el horno desencadena mecanismos químicos específicos que definen las propiedades del polvo de rGO final.

Carbonización Profunda y Reducción

La función principal del tratamiento térmico es eliminar los grupos que contienen oxígeno del precursor.

Esta "carbonización profunda" reduce efectivamente el material, convirtiendo el precursor químicamente complejo en una forma de carbono más pura. Esta reducción restaura las propiedades conductoras asociadas con el grafeno.

Exfoliación Inducida

Crucialmente, el procesamiento térmico a 600 °C no solo quema el material, sino que lo exfolia.

La rápida liberación de gases durante la descomposición fuerza la separación de las capas de carbono. Esto resulta en óxido de grafeno reducido de múltiples capas, en lugar de un bloque de carbono denso y no poroso.

Eliminación de Volátiles

Similar a su papel en el procesamiento de cerámicas, el horno asegura la eliminación de impurezas orgánicas.

Al mantener altas temperaturas, el horno quema los componentes orgánicos del complejo, dejando el esqueleto de carbono deseado. Esta purificación es vital para lograr el alto rendimiento esperado de los nanomateriales de rGO.

Compensaciones Críticas del Proceso

Si bien el horno es una herramienta poderosa, el proceso depende de la estricta adherencia a los parámetros de temperatura.

Temperatura vs. Integridad del Material

Existe una compensación entre la eficiencia de reducción y la integridad estructural.

La referencia principal destaca los 600 °C como el punto óptimo para la "transformación completa". Desviarse significativamente de este punto de ajuste conlleva el riesgo de una reducción incompleta (si es demasiado baja) o un posible daño térmico a la estructura del grafeno (si es excesivamente alta).

Tiempo de Proceso y Energía

Lograr una carbonización profunda requiere un aporte de energía sostenido.

A diferencia de los procesos de destello, el método del horno mufla se basa en un "entorno de sinterización" estable. Esto requiere tiempo para que el calor penetre en el precursor y para que las reacciones químicas se resuelvan completamente, lo que exige un equilibrio entre la velocidad de producción y la calidad del material.

Optimización de su Producción de rGO

Al utilizar un horno de resistencia para la síntesis de rGO, concéntrese en los requisitos térmicos específicos de su precursor.

- Si su enfoque principal es la reducción completa: Asegúrese de que su horno pueda mantener un tiempo de permanencia estable a 600 °C para garantizar la transformación completa del complejo de ácido cítrico-etanolamina.

- Si su enfoque principal es la exfoliación estructural: Verifique que la velocidad de calentamiento sea suficiente para inducir la liberación de gas necesaria para separar las capas de carbono en una estructura de múltiples capas.

El horno no es simplemente un calentador; es el entorno que dicta la pureza, la estructura y el rendimiento final de su óxido de grafeno reducido.

Tabla Resumen:

| Paso del Proceso | Rango de Temperatura | Función del Horno |

|---|---|---|

| Inicio | 300 °C - 450 °C | Eliminación de volátiles y carbonización inicial de complejos líquidos. |

| Carbonización Profunda | 500 °C - 600 °C | Reducción química completa y eliminación de grupos que contienen oxígeno. |

| Exfoliación Estructural | Constante 600 °C | Inducción de liberación de gas para crear estructuras de rGO de múltiples capas. |

| Purificación | Permanencia final | Quema de impurezas orgánicas para dejar un esqueleto de carbono puro. |

Maximice la Precisión de sus Nanomateriales con KINTEK

Lograr el entorno de sinterización perfecto de 600 °C es fundamental para la producción de rGO de alto rendimiento. KINTEK ofrece soluciones térmicas líderes en la industria, incluidos hornos Muffle, de Tubo, Rotatorios y de Vacío, diseñados específicamente para la carbonización profunda y la deposición química de vapor (CVD).

¿Por qué elegir KINTEK?

- I+D Experta: Nuestros sistemas garantizan una distribución uniforme del calor para una calidad de lote consistente.

- Soluciones Personalizables: Hornos de alta temperatura adaptados a los requisitos específicos de su precursor.

- Fiabilidad Comprobada: Construidos para las rigurosas demandas de los laboratorios de ciencia de materiales.

¿Listo para mejorar su proceso de síntesis? Póngase en contacto con nuestros expertos hoy mismo para encontrar el horno personalizable perfecto para sus necesidades de investigación únicas.

Guía Visual

Referencias

- R. Karunakaran, R. Shanmugasundaram. Insight into unusual complex thermodynamical behaviour of citric acid and ethanolamine solution. DOI: 10.1007/s43939-025-00192-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones industriales comunes de los hornos mufla? Desbloquee el calor de precisión para sus materiales

- ¿Qué restricciones se aplican a los materiales colocados en el horno de mufla? Asegure un procesamiento seguro a altas temperaturas

- ¿Por qué son importantes los hornos mufla en los laboratorios? Esenciales para el procesamiento a alta temperatura libre de contaminación

- ¿Cuáles son los usos comunes de un horno de mufla en la prueba de materiales? Esencial para el análisis térmico preciso y la preparación de muestras

- ¿Cómo se fabrican los hornos mufla? Descubra la ingeniería de precisión para su laboratorio

- ¿Cuáles son las principales aplicaciones de los hornos mufla en la investigación y la industria? Desbloquee el calor de precisión para su laboratorio

- ¿Qué papel juega un horno mufla en la simulación del clínker de cemento? Logre hoy mismo un sinterizado de laboratorio de alta precisión

- ¿Cómo ayuda un horno de resistencia tipo caja de alta temperatura a la densificación de materiales cerámicos de microondas?