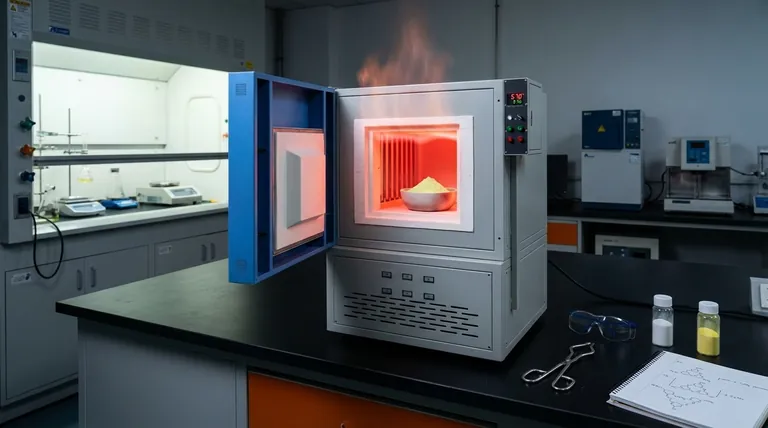

Un horno mufla de alta temperatura funciona como el recipiente de reacción crítico para la conversión de precursores orgánicos en nitruro de carbono grafítico (g-C3N4). Facilita un proceso conocido como policondensación térmica, que generalmente se realiza a alrededor de 570 °C en una atmósfera de aire. Este calentamiento controlado impulsa la transformación química y la desaminación necesarias para construir la estructura estable de heptazina del material.

Conclusión Clave El horno mufla proporciona más que solo calor; asegura el campo térmico uniforme y la precisión de temperatura necesarios para polimerizar precursores simples como la urea en un semiconductor altamente cristalino. Esta integridad estructural es el principal determinante del rendimiento fotocatalítico final del material.

El Mecanismo: Policondensación Térmica

Impulsando la Transformación Química

La función principal del horno es ejecutar la policondensación térmica de precursores, como la urea.

Desaminación y Condensación

Mediante calentamiento sostenido, el horno permite la desaminación-condensación. Este proceso elimina los grupos amina y facilita la unión de moléculas para formar la estructura del material.

Formación de Estructuras de Heptazina

El objetivo final de este tratamiento térmico es la creación de una estructura estable de heptazina (tri-s-triazina). Esta disposición específica de átomos es fundamental para la estabilidad y las propiedades electrónicas del g-C3N4.

Controles Críticos del Proceso

Mantenimiento Preciso de la Temperatura

El horno debe mantener un entorno estable, típicamente alrededor de 570 °C (o 550 °C según protocolos específicos).

Uniformidad del Campo Térmico

La distribución uniforme del calor dentro de la cámara es innegociable. Las variaciones en el campo térmico conducen a una polimerización desigual, lo que resulta en defectos que dificultan el rendimiento.

Velocidades de Calentamiento Controladas

Los hornos de precisión permiten velocidades de calentamiento específicas, como 2 °C por minuto. El calentamiento gradual asegura que la reacción proceda completamente sin choque térmico o polimerización incompleta.

El Impacto en la Calidad del Material

Determinación de la Cristalinidad

La precisión del horno dicta directamente la cristalinidad de los nanopolicristales de g-C3N4 resultantes. Una mayor cristalinidad generalmente se correlaciona con un mejor transporte de carga y estabilidad.

Definición de la Actividad Fotocatalítica

La actividad fotocatalítica base se establece durante esta fase de calentamiento. Si el horno no mantiene los parámetros correctos, el material carecerá de la estructura periódica necesaria para absorber la luz de manera efectiva e impulsar las reacciones.

Comprensión de las Compensaciones

Sensibilidad a la Temperatura

Operar el horno por debajo del rango óptimo da como resultado una polimerización incompleta, dejando precursores sin reaccionar.

Riesgos de Sobrecalentamiento

Por el contrario, exceder la ventana de temperatura óptima puede llevar a la descomposición de la propia estructura de g-C3N4, destruyendo los sitios activos necesarios para la fotocatálisis.

Dependencia de la Atmósfera

Si bien muchas síntesis ocurren en aire, la capacidad del horno para mantener esta atmósfera de manera consistente es vital. Las fluctuaciones en el flujo de aire o la composición atmosférica pueden alterar los estados de oxidación y la densidad de defectos del producto final.

Tomando la Decisión Correcta para su Objetivo

Al configurar un horno mufla para la síntesis de g-C3N4, considere sus objetivos de investigación específicos:

- Si su enfoque principal es la síntesis de sustratos básicos: Priorice un horno con una uniformidad térmica excepcional a 570 °C para garantizar una alta cristalinidad y una estructura de heptazina estable.

- Si su enfoque principal es minimizar los defectos: Utilice un horno programable para imponer velocidades de calentamiento lentas y controladas (por ejemplo, 2 °C/min) para garantizar una policondensación completa.

- Si su enfoque principal es la formación de compuestos (por ejemplo, g-C3N4/TiO2): Asegúrese de que el horno pueda mantener temperaturas de recocido más bajas (como 350 °C) con precisión para facilitar la unión de interfaces sin degradar los componentes individuales.

La calidad de su fotocatalizador es solo tan buena como la precisión térmica utilizada para crearlo.

Tabla Resumen:

| Parámetro del Proceso | Función en la Síntesis de g-C3N4 | Impacto en el Material |

|---|---|---|

| Temperatura (570°C) | Facilita la policondensación térmica | Forma una estructura de heptazina estable |

| Campo Térmico Uniforme | Asegura una polimerización consistente | Alta cristalinidad y transporte de carga |

| Velocidad de Calentamiento (2°C/min) | Permite la desaminación gradual | Minimiza los defectos estructurales |

| Control de Atmósfera | Mantiene la estabilidad del aire/gas | Controla la oxidación y la densidad de defectos |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr la estructura de heptazina perfecta para fotocatalizadores de g-C3N4 requiere una precisión térmica absoluta. En KINTEK, nos especializamos en proporcionar hornos Mufla, Tubo y Vacío de alto rendimiento diseñados para cumplir con las rigurosas demandas de la investigación de laboratorio avanzada.

¿Por qué elegir KINTEK?

- I+D Experta: Nuestros sistemas están diseñados para una uniformidad térmica superior y un control preciso de la velocidad de rampa.

- Soluciones Personalizables: Ya sea que esté trabajando en nanopolicristales de g-C3N4 o en sistemas CVD complejos, adaptamos nuestro equipo a sus protocolos de síntesis únicos.

- Rendimiento Escalable: Resultados confiables desde la síntesis de sustratos básicos hasta la formación de compuestos avanzados.

¿Listo para mejorar la eficiencia y la calidad del material de su laboratorio? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Referencias

- Hong Tu, Jian Wu. Unveiling the Impact of Microstructure Alterations on Photocatalytic Hydrogen Peroxide Preparation via <scp>DFT</scp> Prediction and Analysis. DOI: 10.1002/eem2.70016

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué condiciones experimentales proporciona un pequeño horno eléctrico de alta temperatura para los cojinetes de grafito?

- ¿Para qué se utiliza un horno de caja? Una guía para el procesamiento térmico preciso de materiales

- ¿Qué materiales se utilizan para el gabinete de un horno de caja y por qué? Descubra la construcción de acero duradera y segura

- ¿Cuál es la función principal de un horno mufla de alta temperatura en la regeneración de LFP? Restaure la vida útil de la batería con precisión

- ¿Cuáles son los beneficios de la alta precisión y el control en un horno de mufla? Consiga un procesamiento térmico fiable para su laboratorio

- ¿Cuál fue el propósito inicial de un horno mufla y cómo ha evolucionado? Descubra su viaje desde un escudo contra la contaminación hasta una herramienta de precisión

- ¿Cómo facilita un horno de calentamiento a alta temperatura la homogeneización del acero naval? Lograr la máxima uniformidad

- ¿Cómo se utiliza un horno mufla en la caracterización estructural de 5AT y NaIO4? Acondicionamiento Térmico de Precisión