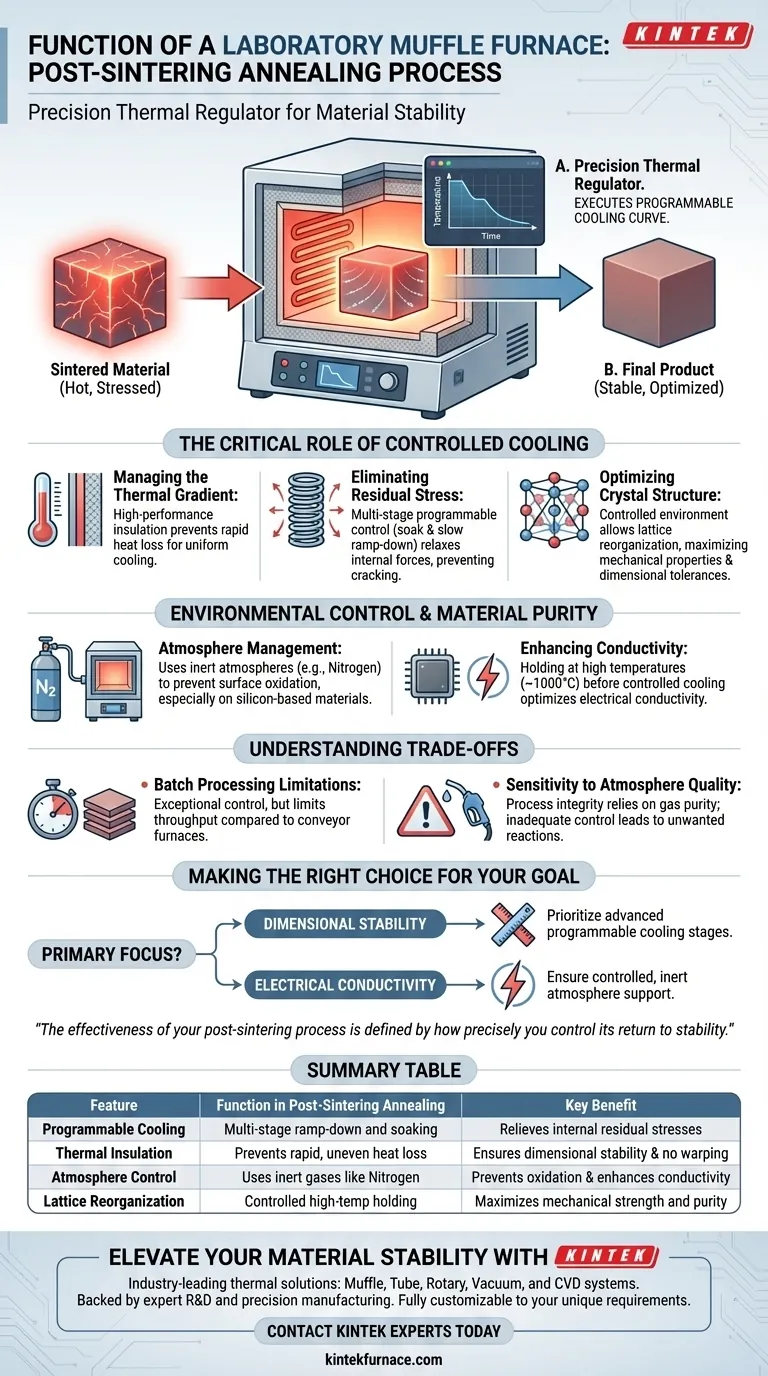

Un horno mufla de laboratorio sirve como un regulador térmico de precisión durante la fase de recocido posterior al sinterizado, diseñado específicamente para gestionar el retorno del material a la temperatura ambiente. Su función principal es ejecutar una curva de enfriamiento programable y multietapa que alivia gradualmente las tensiones residuales internas generadas durante el proceso inicial de sinterizado.

Mientras que el sinterizado crea la masa sólida, el recocido define su longevidad. El horno mufla utiliza aislamiento de alto rendimiento y elementos calefactores controlados lógicamente para asegurar que la velocidad de enfriamiento sea lenta y uniforme, bloqueando así la estabilidad dimensional y la resistencia mecánica.

El Papel Crítico del Enfriamiento Controlado

Gestión del Gradiente Térmico

La transición de altas temperaturas de sinterizado a temperatura ambiente es crítica. Un horno mufla utiliza aislamiento de alto rendimiento para prevenir la pérdida rápida de calor, asegurando que el material no se enfríe de manera desigual.

Eliminación de Tensiones Residuales

Los materiales a menudo emergen del sinterizado con una tensión interna significativa. El control programable multietapa del horno permite un "mantenimiento" específico y una rampa de descenso lenta, lo que relaja estas fuerzas internas y previene futuras grietas o deformaciones.

Optimización de la Estructura Cristalina

Más allá del simple alivio de tensiones, este entorno controlado permite la reorganización de la red atómica del material. Esta optimización estructural es esencial para maximizar las propiedades mecánicas y asegurar que el producto final cumpla con tolerancias dimensionales precisas.

Control Ambiental y Pureza del Material

Gestión de la Atmósfera

El recocido a menudo requiere aislamiento del aire estándar para prevenir la degradación. Los hornos mufla pueden mantener atmósferas específicas, como el uso de nitrógeno para prevenir la oxidación superficial en materiales a base de silicio durante la fase de enfriamiento.

Mejora de la Conductividad

Para materiales semiconductores, la función de recocido es vital para el rendimiento eléctrico. Al mantener el material a temperaturas alrededor de los 1000°C antes del enfriamiento controlado, el horno ayuda a optimizar eficazmente la conductividad eléctrica.

Comprendiendo las Compensaciones

Limitaciones del Procesamiento por Lotes

Los hornos mufla están típicamente diseñados para procesamiento por lotes en lugar de flujo continuo. Si bien esto ofrece un control excepcional para investigación y piezas de alta precisión, limita efectivamente la velocidad de producción en comparación con los hornos industriales tipo cinta transportadora.

Sensibilidad a la Calidad de la Atmósfera

Aunque estos hornos pueden utilizar atmósferas protectoras, la integridad del proceso depende en gran medida de la pureza del gas utilizado. Un control inadecuado de la atmósfera durante la fase de recocido puede provocar reacciones superficiales no deseadas, como la oxidación, lo que anula los beneficios del tratamiento térmico.

Tomando la Decisión Correcta para tu Objetivo

Para maximizar la utilidad de un horno mufla en tu flujo de trabajo post-sinterizado, considera los requisitos específicos de tu material:

- Si tu enfoque principal es la Estabilidad Dimensional: Prioriza un horno con etapas avanzadas de enfriamiento programable para asegurar un alivio gradual de tensiones y prevenir deformaciones.

- Si tu enfoque principal es la Conductividad Eléctrica: Asegúrate de que tu horno admita una atmósfera controlada e inerte (como nitrógeno) para prevenir la oxidación durante el ciclo de recocido.

La efectividad de tu proceso post-sinterizado no se define por cuán caliente puedes calentar el material, sino por cuán precisamente puedes controlar su retorno a la estabilidad.

Tabla Resumen:

| Característica | Función en el Recocido Post-Sinterizado | Beneficio Clave |

|---|---|---|

| Enfriamiento Programable | Rampa descendente multietapa y mantenimiento | Alivia tensiones residuales internas |

| Aislamiento Térmico | Previene la pérdida de calor rápida y desigual | Asegura la estabilidad dimensional y sin deformaciones |

| Control de Atmósfera | Utiliza gases inertes como Nitrógeno | Previene la oxidación y mejora la conductividad |

| Reorganización de la Red | Mantenimiento controlado a alta temperatura | Maximiza la resistencia mecánica y la pureza |

Eleva la Estabilidad de tu Material con KINTEK

No dejes que las tensiones residuales comprometan tu investigación o producción. KINTEK ofrece soluciones térmicas líderes en la industria, incluyendo Sistemas de Horno Mufla, de Tubo, Rotatorio, de Vacío y CVD, todos respaldados por I+D experto y fabricación de precisión. Ya sea que necesites optimizar la conductividad eléctrica o asegurar tolerancias dimensionales perfectas, nuestros hornos son totalmente personalizables para satisfacer tus requisitos únicos de laboratorio.

¿Listo para refinar tu proceso de recocido? Contacta hoy mismo a los expertos de KINTEK para encontrar el horno de alta temperatura perfecto para tus necesidades.

Guía Visual

Referencias

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la reputación de los hornos de caja en términos de calidad y fiabilidad? Confiado durante décadas en aplicaciones de alto riesgo

- ¿Por qué es importante el calentamiento indirecto en los hornos mufla? Garantizar pureza y precisión en procesos de alta temperatura

- ¿Qué asegura la uniformidad de calentamiento en hornos de resistencia de alta temperatura tipo caja? Logre un procesamiento térmico consistente

- ¿Qué tipos de procesos pueden soportar los hornos mufla modernos? Descubra soluciones versátiles a altas temperaturas

- ¿Cómo se aplican los hornos de resistencia tipo caja en la fabricación de cerámicas electrónicas? Esenciales para la sinterización y polarización de precisión

- ¿Cuáles son las ventajas de SPS sobre los hornos mufla para cerámicas de grano fino? Lograr densidad cercana a la teórica

- ¿Cómo influyen los requisitos de la muestra en la elección de un horno mufla? Combine su material para obtener resultados precisos

- ¿Cuáles son las ventajas clave de usar hornos mufla? Logre un calentamiento limpio, uniforme y a alta temperatura