Un horno mufla de laboratorio actúa como el motor térmico de precisión que impulsa la conversión de la biomasa de hoja de palmera datilera en materiales de carbono de alto valor. Proporciona un entorno constante y de alta temperatura alrededor del recipiente de reacción, lo cual es esencial para forzar a la biomasa a someterse a la reestructuración química completa requerida para estabilizar el producto final.

Conclusión Clave El horno mufla no es simplemente un dispositivo de calentamiento; es un mecanismo de control morfológico. Al mantener una estabilidad térmica precisa durante largos períodos, permite las reacciones químicas específicas —deshidratación, descarboxilación y policondensación— que determinan la uniformidad y calidad de las microsferas de carbono resultantes.

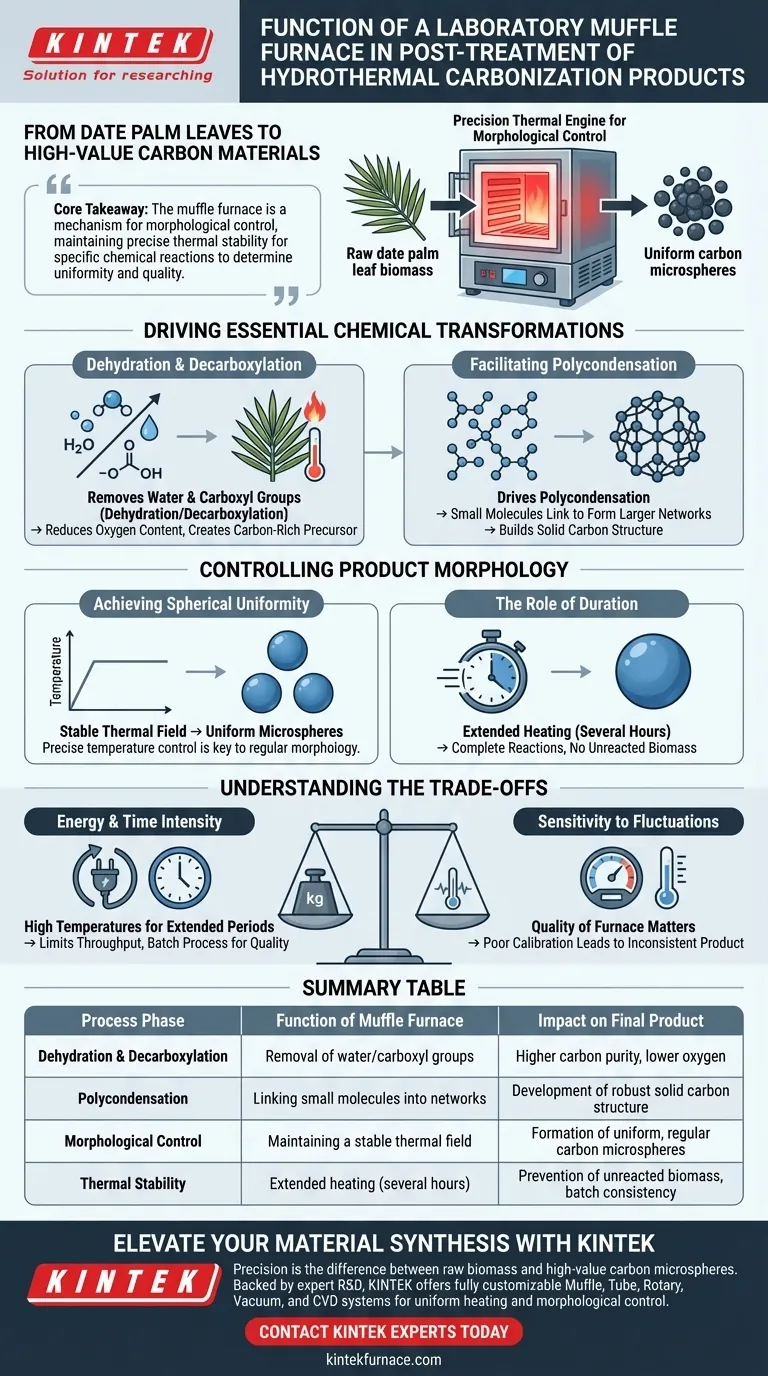

Impulsando Transformaciones Químicas Esenciales

El papel principal del horno mufla en este contexto es suministrar la energía necesaria para descomponer la estructura compleja de la biomasa cruda y reconstruirla en carbono estable.

Deshidratación y Descarboxilación

El calor constante proporcionado por el horno inicia la eliminación de agua (deshidratación) y grupos carboxilo (descarboxilación) de las hojas de palmera datilera.

Este paso es crítico para reducir el contenido de oxígeno de la biomasa, convirtiendo efectivamente la materia vegetal orgánica en un precursor más rico en carbono.

Facilitando la Policondensación

Una vez que ocurre la descomposición inicial, el calor sostenido del horno impulsa las reacciones de policondensación.

Durante esta fase, las moléculas pequeñas se unen para formar redes moleculares más grandes y complejas. Esta polimerización es el proceso fundamental que construye la estructura sólida del producto de carbono.

Controlando la Morfología del Producto

Más allá de la conversión química básica, el horno mufla es fundamental para definir la forma física del producto de carbono final.

Logrando Uniformidad Esférica

La referencia principal indica que el control preciso de la temperatura es el factor decisivo en la formación de microsferas de carbono.

Las fluctuaciones de temperatura pueden provocar formas irregulares. El horno mufla asegura un campo térmico estable, permitiendo que el carbono se organice en una morfología regular y esférica, que a menudo se prefiere para aplicaciones de materiales avanzados.

El Papel de la Duración

Estas transformaciones no son instantáneas. El horno mufla está diseñado para mantener estas altas temperaturas durante períodos de calentamiento que duran varias horas.

Esta duración extendida asegura que las reacciones no solo se inicien, sino que se completen a fondo, evitando la presencia de biomasa sin reaccionar en la muestra final.

Comprendiendo las Compensaciones

Si bien el horno mufla es esencial para una carbonización de alta calidad, es importante reconocer las limitaciones operativas inherentes a este método.

Intensidad de Energía y Tiempo

El proceso descrito requiere mantener altas temperaturas durante períodos prolongados ("varias horas").

Esto hace que el proceso consuma mucha energía y limita la tasa de producción. Es un proceso por lotes diseñado para la calidad y la precisión en lugar de la producción masiva de alta velocidad.

Sensibilidad a las Fluctuaciones Térmicas

Debido a que la formación de microsferas regulares depende del "control preciso de la temperatura", la calidad del horno es importante.

Un horno antiguo o mal calibrado que lucha por mantener un ambiente constante puede no producir la morfología esférica deseada, lo que resulta en lotes de productos inconsistentes.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del horno mufla en su aplicación específica, alinee sus parámetros operativos con el resultado deseado.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el horno esté programado para una duración suficiente que permita una policondensación completa, evitando estructuras de carbono quebradizas o incompletas.

- Si su enfoque principal es la Consistencia Morfológica: Priorice la precisión del controlador de temperatura para garantizar que el entorno térmico permanezca absolutamente constante, que es la clave para obtener microsferas uniformes.

El horno mufla convierte el potencial crudo en realidad de ingeniería al imponer la estricta disciplina térmica requerida para la síntesis de materiales avanzados.

Tabla Resumen:

| Fase del Proceso | Función del Horno Mufla | Impacto en el Producto Final |

|---|---|---|

| Deshidratación y Descarboxilación | Eliminación de agua y grupos carboxilo | Mayor pureza de carbono y menor contenido de oxígeno |

| Policondensación | Unión de moléculas pequeñas en redes | Desarrollo de una estructura de carbono sólido robusta |

| Control Morfológico | Mantenimiento de un campo térmico estable | Formación de microsferas de carbono uniformes y regulares |

| Estabilidad Térmica | Calentamiento prolongado (varias horas) | Prevención de biomasa sin reaccionar y consistencia del lote |

Mejore su Síntesis de Materiales con KINTEK

La precisión es la diferencia entre la biomasa cruda y las microsferas de carbono de alto valor. En KINTEK, entendemos que la investigación de materiales avanzados requiere una disciplina térmica absoluta.

Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos únicos de carbonización hidrotermal y post-tratamiento, asegurando un calentamiento uniforme y un control morfológico preciso para cada lote.

¿Listo para lograr una consistencia superior en su laboratorio?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Saeed Alhawtali, Chun‐Yang Yin. Date Palm Leaflet-Derived Carbon Microspheres Activated Using Phosphoric Acid for Efficient Lead (II) Adsorption. DOI: 10.3390/c10010026

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué aplicaciones de análisis medioambiental involucran los hornos mufla? Lograr un análisis preciso de suelo y agua

- ¿Cuál es la función de un horno de alta temperatura de laboratorio tipo caja? Evolución del tratamiento térmico de la aleación maestra AlCoCrFeNi2.1

- ¿Qué papel juega un horno mufla en la torrefacción de pellets de biomasa? Optimice su procesamiento a alta temperatura

- ¿Qué aplicaciones de procesamiento térmico tienen los hornos de mufla en la industria farmacéutica? Esencial para la pureza y el control de calidad

- ¿Por qué se utiliza un horno de laboratorio de alta temperatura para la recalcinación de catalizadores LDH desactivados? Restaurar el rendimiento

- ¿Cuáles son las capacidades de temperatura de un horno mufla? Encuentre su solución de alta temperatura perfecta

- ¿Cuál es el propósito de usar un horno mufla para cocer las cáscaras cerámicas de Al2O3 a 1050°C? Mejorar la Resistencia y la Pureza

- ¿Qué materiales pueden fundir los hornos de crisol? Una guía sobre metales, vidrio y materiales avanzados