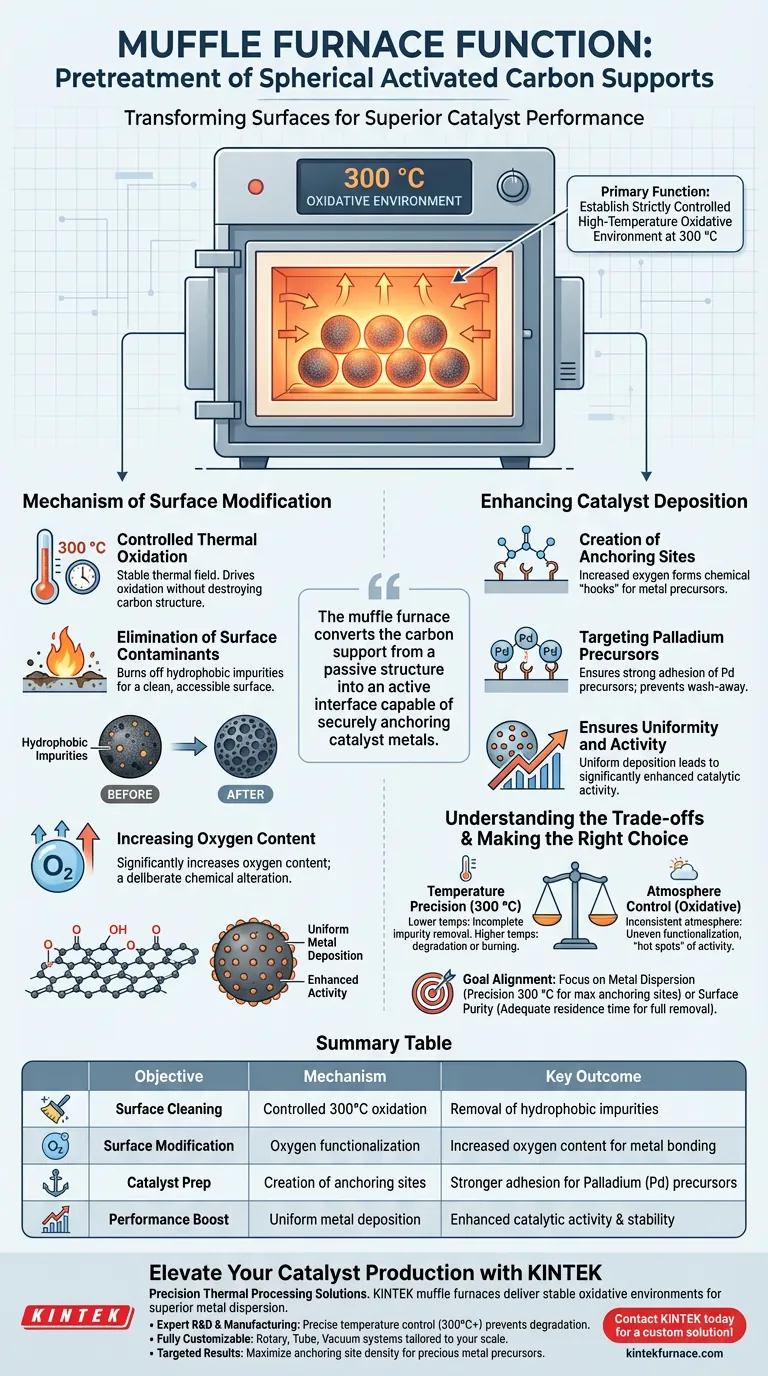

En el pretratamiento de soportes de carbón activado esférico, la función principal de un horno mufla es establecer un entorno oxidativo de alta temperatura estrictamente controlado. Específicamente, al calentar los soportes a 300 °C, el horno elimina eficazmente las impurezas hidrofóbicas y modifica químicamente la superficie para prepararla para la carga de metales.

El horno mufla hace más que simplemente limpiar el material; altera fundamentalmente la química de la superficie del soporte de carbono, convirtiéndolo de una estructura pasiva en una interfaz activa capaz de anclar de forma segura los metales catalizadores.

El Mecanismo de Modificación de la Superficie

Oxidación Térmica Controlada

El horno mufla proporciona un campo térmico estable a 300 °C. Esta temperatura específica es crítica porque es lo suficientemente alta como para impulsar las reacciones de oxidación, pero lo suficientemente controlada como para evitar la destrucción del propio soporte de carbono.

Eliminación de Contaminantes Superficiales

Los soportes de carbón activado en bruto a menudo transportan impurezas hidrofóbicas en su superficie. Estas impurezas repelen las soluciones utilizadas en los pasos de procesamiento posteriores. El horno mufla quema estos contaminantes, asegurando que la superficie esté limpia y accesible.

Aumento del Contenido de Oxígeno

El tratamiento térmico aumenta significativamente el contenido de oxígeno en la superficie del carbono. Esta alteración química no es un efecto secundario, sino un objetivo deliberado del pretratamiento, que cambia la forma en que el carbono interactúa con otros productos químicos.

Mejora de la Deposición de Catalizadores

Creación de Sitios de Anclaje

El aumento del contenido de oxígeno da como resultado la formación de sitios de anclaje específicos. Estos sitios actúan como "ganchos" químicos que son esenciales para retener los precursores de metales durante el proceso de fabricación del catalizador.

Objetivo de los Precursores de Paladio

Este pretratamiento es particularmente efectivo para preparar soportes para catalizadores de paladio (Pd). Los sitios de anclaje creados por el horno aseguran que los precursores de paladio se adhieran fuertemente al soporte en lugar de lavarse o aglomerarse.

Garantía de Uniformidad y Actividad

Al proporcionar una superficie limpia con abundantes sitios de anclaje, el horno mufla asegura la deposición uniforme del metal. Esta distribución uniforme se traduce directamente en una actividad catalítica significativamente mejorada en el producto final.

Comprensión de los Compromisos

La Precisión de la Temperatura es Vital

Si bien el horno mufla es efectivo, la desviación de la temperatura óptima (300 °C) puede ser perjudicial. Las temperaturas más bajas pueden no eliminar completamente las impurezas hidrofóbicas, mientras que las temperaturas significativamente más altas podrían degradar la estructura de los poros o quemar completamente el carbono.

Control de la Atmósfera

El proceso depende de un entorno oxidativo. Si la atmósfera del horno no es consistente, la funcionalización con oxígeno de la superficie será desigual, lo que provocará "puntos calientes" de actividad catalítica en lugar de la distribución uniforme deseada.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de pretratamiento, alinee los parámetros de su horno con sus objetivos específicos:

- Si su enfoque principal es la Dispersión de Metales: Priorice el mantenimiento preciso del punto de ajuste de 300 °C para maximizar la densidad de sitios de anclaje de oxígeno sin dañar el soporte.

- Si su enfoque principal es la Pureza de la Superficie: Asegure un tiempo de residencia adecuado en el horno para mineralizar y eliminar completamente todas las impurezas orgánicas hidrofóbicas antes de introducir los precursores.

El horno mufla es el puente crítico entre un soporte de carbono en bruto y un catalizador de alto rendimiento.

Tabla Resumen:

| Objetivo del Proceso | Mecanismo | Resultado Clave |

|---|---|---|

| Limpieza de Superficie | Oxidación controlada a 300 °C | Eliminación de impurezas hidrofóbicas |

| Modificación de Superficie | Funcionalización con oxígeno | Aumento del contenido de oxígeno para la unión de metales |

| Preparación de Catalizadores | Creación de sitios de anclaje | Adhesión más fuerte para precursores de Paladio (Pd) |

| Mejora del Rendimiento | Deposición uniforme de metales | Mejora de la actividad y estabilidad catalítica |

Mejore su Producción de Catalizadores con Procesamiento Térmico de Precisión

La modificación uniforme de la superficie es fundamental para los soportes de carbón activado de alto rendimiento. KINTEK proporciona sistemas de hornos mufla y especializados de alta temperatura líderes en la industria, diseñados para ofrecer los entornos oxidativos estables necesarios para una dispersión de metales superior.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas garantizan el control preciso de la temperatura (300 °C+) necesario para evitar la degradación del carbono.

- Totalmente Personalizable: Ya sea que necesite sistemas rotatorios, tubulares o de vacío, adaptamos nuestras soluciones a su escala de laboratorio o producción específica.

- Resultados Dirigidos: Respaldados por nuestra experiencia en CVD y procesamiento a alta temperatura, le ayudamos a lograr la máxima densidad de sitios de anclaje para sus precursores de metales preciosos.

¿Listo para optimizar su flujo de trabajo de pretratamiento? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Sarah L. Boyall, Thomas W. Chamberlain. Palladium nanoparticle deposition on spherical carbon supports for heterogeneous catalysis in continuous flow. DOI: 10.1039/d3cy01718d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno mufla de precisión para el calentamiento por gradiente durante la síntesis de diselenuro de tungsteno (WSe2) dopado?

- ¿Cuál es el principio de funcionamiento de un horno de mufla? Obtenga un calentamiento puro y controlado para su laboratorio

- ¿Cuáles son las aplicaciones principales de los hornos mufla? Esenciales para el análisis de materiales y el tratamiento térmico

- ¿Qué materiales se utilizan en la construcción de la estructura del horno de mufla? Soluciones duraderas para aplicaciones de alta temperatura

- ¿Cuál es el propósito del proceso de sinterización en horno mufla para sustratos de óxido de manganeso? Lograr resistencia industrial

- ¿Cuáles son los últimos avances tecnológicos en hornos de mufla? Descubra innovaciones en precisión, eficiencia y control

- ¿Por qué se utiliza un horno mufla para el tratamiento térmico de Ti-Al-Nb a 1350 °C? Optimización de la plasticidad y alivio de tensiones de la aleación

- ¿Qué aplicaciones de análisis medioambiental involucran los hornos mufla? Lograr un análisis preciso de suelo y agua