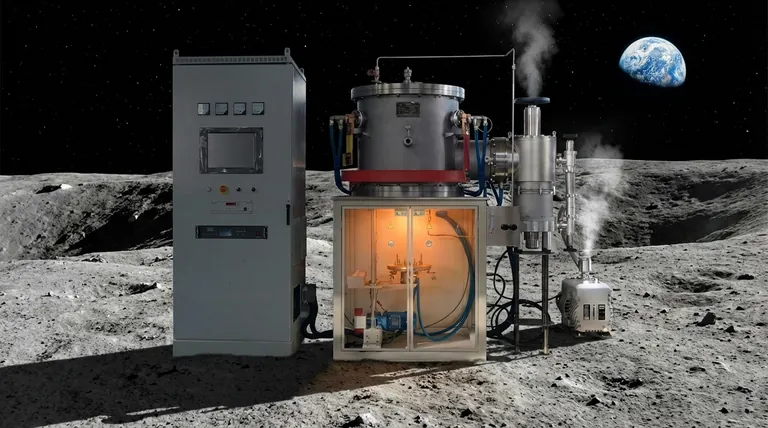

El horno de pirólisis al vacío sirve como la etapa crítica de conversión en el flujo de trabajo de impresión 3D de cerámica lunar. Su función principal es facilitar la desaglutinación, un proceso en el que los aglutinantes poliméricos temporales utilizados durante la impresión se descomponen térmicamente y se volatilizan en un entorno de vacío controlado para dejar una estructura cerámica pura.

El horno transforma las piezas "verdes" ricas en polímeros en cerámicas inorgánicas a través de una descomposición térmica precisa. Es esencial para gestionar la liberación de gases volátiles, asegurando que el material se convierta en una cerámica estable sin sufrir grietas estructurales.

Transformando la Materia: El Proceso de Desaglutinación

Conversión de Polímeros en Cerámicas

En los flujos de trabajo que utilizan cerámicas derivadas de precursores o curado por luz, el objeto impreso inicial depende de polímeros para mantener su forma. El horno de pirólisis al vacío calienta estas piezas para descomponer los componentes poliméricos orgánicos. Esta descomposición química convierte el material en residuos inorgánicos estables, como cerámicas SiOC (carburo de oxisilicio).

Logrando la Pureza del Material

El proceso opera bajo vacío para controlar estrictamente la atmósfera alrededor de la pieza impresa. Esto permite la eliminación limpia (volatilización) de los aglutinantes poliméricos descompuestos. Este paso es vital para garantizar que el componente final consista en material cerámico puro sin contaminantes orgánicos.

Preservando la Integridad Estructural

Liberación Controlada de Gases

A medida que los polímeros dentro de la pieza impresa se descomponen, se convierten en gas y se expanden. Si esto sucede demasiado rápido, la presión interna puede hacer estallar el objeto. El horno gestiona este entorno para permitir que los gases escapen a una velocidad segura y controlada.

Regulación Precisa de la Temperatura

La integridad de la pieza final está dictada por la precisión térmica. El horno emplea control preciso de la temperatura para evitar picos repentinos de calor. Este enfoque gradual previene el agrietamiento estructural que a menudo ocurre cuando los gases escapan violentamente durante una descomposición rápida.

Comprendiendo las Compensaciones

El Riesgo de la Velocidad Térmica

Si bien el horno está diseñado para la conversión, introduce un cuello de botella en cuanto a la velocidad. No se puede apresurar el proceso de pirólisis; el calentamiento rápido provoca la rápida fuga de gases. Esto conduce a un fallo estructural inmediato o microfisuras, lo que hace que el componente impreso sea inútil para aplicaciones de alta tensión.

Complejidad del Control de la Atmósfera

La pirólisis al vacío requiere condiciones atmosféricas distintas en comparación con la sinterización estándar. Mientras que los hornos de sinterización (mencionados en la producción general de cerámica) fusionan partículas, este horno específico debe primero eliminar los aglutinantes. No mantener un vacío suficiente durante esta etapa puede resultar en una desaglutinación incompleta y piezas finales débiles.

Tomando la Decisión Correcta para Su Flujo de Trabajo

Para maximizar la tasa de éxito de sus impresiones cerámicas, adapte la configuración de su horno a sus requisitos específicos:

- Si su enfoque principal es la pureza del material: priorice niveles de vacío altos para garantizar la volatilización completa de todos los aglutinantes y residuos poliméricos.

- Si su enfoque principal es la supervivencia estructural: priorice tiempos de ciclo extendidos con tasas de rampa de temperatura lentas para mitigar el estrés de la expansión de gases.

El horno de pirólisis al vacío es el puente entre una forma impresa frágil y un activo cerámico duradero y de alto rendimiento.

Tabla Resumen:

| Etapa | Función Clave | Beneficio para Cerámicas Lunares |

|---|---|---|

| Desaglutinación | Descomposición térmica de aglutinantes poliméricos | Convierte piezas "verdes" en estructuras inorgánicas puras |

| Control de Vacío | Regulación precisa de la atmósfera | Asegura una volatilización limpia y alta pureza del material |

| Gestión de Gases | Liberación regulada de gases volátiles | Previene grietas estructurales y acumulación de presión interna |

| Rampa Térmica | Perfiles de calentamiento graduales y precisos | Preserva la integridad estructural para aplicaciones de alta tensión |

Mejore su Fabricación Avanzada de Cerámica con KINTEK

La transición de formas complejas impresas en 3D a activos cerámicos de alto rendimiento requiere una precisión térmica absoluta. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Vacío, CVD y Mufla diseñados para dominar las etapas críticas de desaglutinación y pirólisis. Ya sea que esté desarrollando prototipos de cerámica lunar o componentes industriales, nuestros hornos de alta temperatura de laboratorio personalizables garantizan la pureza del material y la integridad estructural.

¿Listo para optimizar su flujo de trabajo cerámico? Contacte a nuestros expertos hoy mismo para descubrir cómo las soluciones térmicas personalizadas de KINTEK pueden impulsar su innovación.

Guía Visual

Referencias

- Alex Ellery. Ceramics—The Forgotten but Essential Ingredients for a Circular Economy on the Moon. DOI: 10.3390/ceramics8030107

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Qué papel juega un horno de sinterización al vacío en la producción de componentes cerámicos finos? Lograr cerámicas de alta pureza y densidad

- ¿Para qué se utilizan los hornos de temple de fondo abatible? Lograr un temple rápido para aleaciones de alto rendimiento

- ¿Por qué es necesario un horno de secado al vacío para nanofibras de Pt-perovskita? Optimizar la dispersión y el rendimiento del catalizador

- ¿Por qué el entorno de alto vacío es crítico para los compuestos de matriz de titanio TB8? Asegurando una unión de alta resistencia

- ¿Cómo difieren las propiedades de enfriamiento del argón y el nitrógeno en los hornos de vacío? Compare la velocidad, la seguridad y la idoneidad del material

- ¿Por qué el control preciso de la temperatura es una característica importante de un horno de vacío? Desbloquee resultados repetibles y de alta calidad

- ¿Por qué es necesario el recocido a corto plazo seguido de un enfriamiento rápido en agua para las aleaciones de Ti-15Mo? Bloquee el máximo rendimiento del material

- ¿Cuál es la función de un horno de calentamiento en el proceso de separación por destilación de una Unidad de Alto Vacío (HVU)?