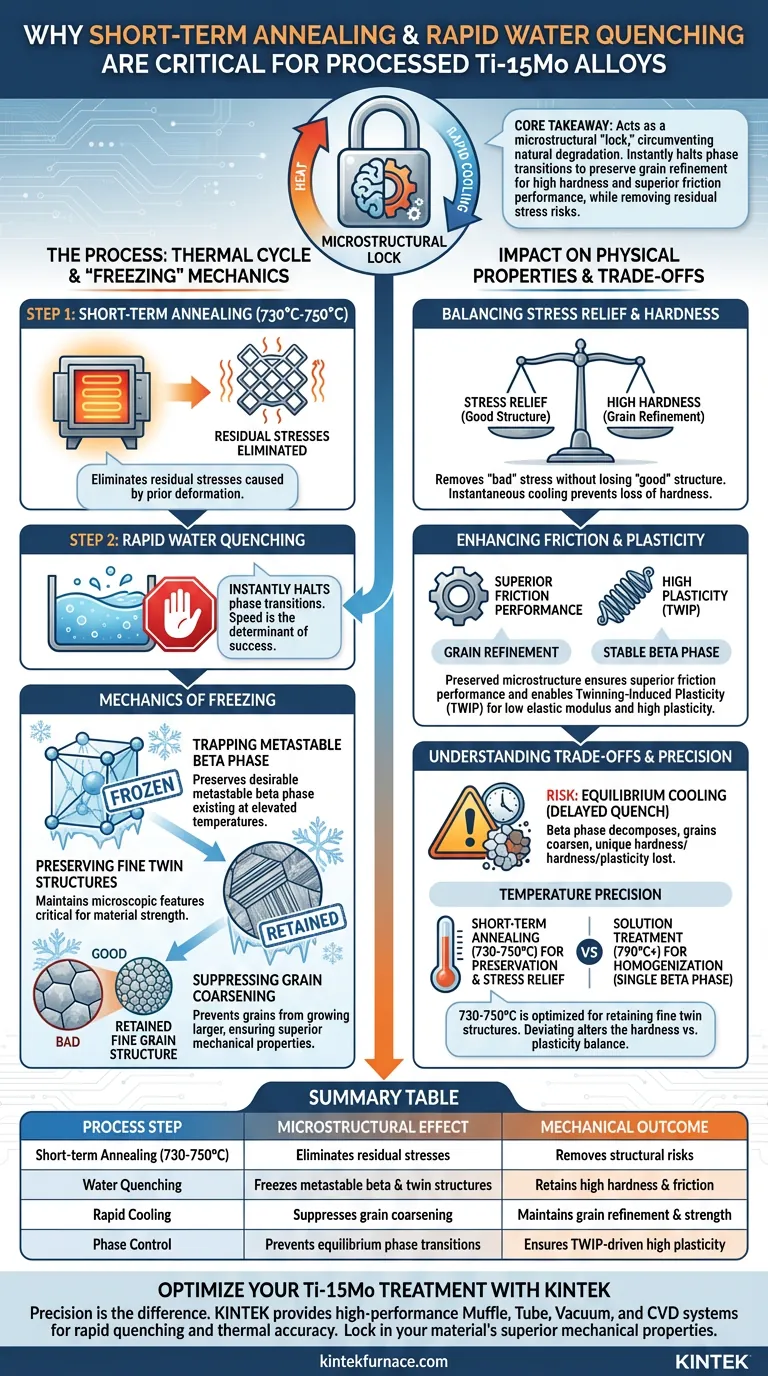

El recocido a corto plazo seguido de un enfriamiento rápido en agua es el método definitivo para estabilizar la microestructura favorable de las aleaciones de Ti-15Mo procesadas. Este ciclo térmico específico elimina las tensiones residuales causadas por la deformación previa, al mismo tiempo que "congela" la fase beta metaestable a alta temperatura y las finas estructuras de gemelos antes de que puedan degradarse o crecer.

Conclusión principal Este proceso actúa como un "bloqueo" microestructural, evitando la degradación natural que ocurre durante el enfriamiento lento. Al detener instantáneamente las transiciones de fase, preserva el refinamiento del grano para garantizar una alta dureza y un rendimiento superior en fricción, al tiempo que elimina los riesgos estructurales asociados con las tensiones residuales.

La mecánica de la "congelación" microestructural

Captura de la fase beta metaestable

A altas temperaturas (específicamente entre 730 °C y 750 °C), las aleaciones de Ti-15Mo existen en una fase beta metaestable deseable.

Si se permitiera que se enfriara lentamente, la aleación experimentaría transiciones de fase de equilibrio, cambiando su estructura fundamental. El enfriamiento rápido en agua actúa como un freno térmico, reduciendo instantáneamente la temperatura para congelar esta fase beta en su lugar a temperatura ambiente.

Preservación de finas estructuras de gemelos

Las aleaciones de Ti-15Mo procesadas a menudo contienen "finas estructuras de gemelos", características microscópicas generadas durante la deformación que contribuyen significativamente a la resistencia del material.

El recocido a corto plazo mantiene estas estructuras. El posterior enfriamiento rápido asegura que estos gemelos recién formados se retengan en lugar de disolverse o alterarse, lo cual es fundamental para mantener las ventajas mecánicas específicas de la aleación.

Supresión del crecimiento de grano

El calor generalmente hace que los granos dentro de un metal crezcan (se agrupen), lo que típicamente reduce la resistencia y la dureza.

La naturaleza rápida del proceso de enfriamiento en agua suprime eficazmente el crecimiento microestructural. Al acortar la exposición al calor y enfriar instantáneamente, el material retiene una estructura de grano fino, que está directamente relacionada con propiedades mecánicas superiores.

Impacto en las propiedades físicas

Equilibrio entre alivio de tensiones y dureza

El principal desafío en el procesamiento de estas aleaciones es eliminar las tensiones "malas" sin perder la estructura "buena".

La fase de recocido a corto plazo (730 °C-750 °C) proporciona suficiente energía térmica para eliminar las tensiones residuales causadas por la deformación cíclica. Sin embargo, debido a que el enfriamiento es instantáneo, este alivio de tensiones no se produce a costa del refinamiento del grano, lo que garantiza que el material conserve alta dureza.

Mejora del rendimiento de fricción

El rendimiento de fricción del Ti-15Mo depende en gran medida de su microestructura superficial.

Al preservar el refinamiento del grano y las finas estructuras de gemelos, el ciclo de recocido-enfriamiento asegura que el material exhiba un rendimiento superior en fricción. Una microestructura más gruesa resultante de un enfriamiento más lento probablemente degradaría estas características de resistencia al desgaste.

Habilitación de mecanismos de plasticidad

Si bien el objetivo principal de este rango específico de 730 °C-750 °C es equilibrar la dureza y las tensiones, la retención de la fase beta metaestable también es esencial para la plasticidad.

Una estructura de fase beta estable permite efectos como la Plasticidad Inducida por Gemelos (TWIP). Esto asegura que, si bien el material es duro, mantiene un bajo módulo elástico y alta plasticidad, evitando que se vuelva quebradizo.

Comprensión de las compensaciones

El riesgo del enfriamiento de equilibrio

El escollo más crítico en este proceso es un retraso en el enfriamiento.

Cualquier vacilación permite que el material entre en "transiciones de fase de equilibrio". Si esto ocurre, la fase beta se descompone, los granos se agrupan y se pierde la combinación única de alta dureza y plasticidad. La velocidad no es solo una variable; es el determinante del éxito.

Precisión de la temperatura

Existe una diferencia clara entre el "recocido a corto plazo" para la preservación (730 °C-750 °C) y los tratamientos de solución a temperaturas más altas (por ejemplo, 790 °C).

Si bien las temperaturas más altas (790 °C) son útiles para la homogeneización y la creación de una estructura de fase beta única, el rango específico de 730 °C-750 °C descrito está optimizado para retener finas estructuras de gemelos junto con el alivio de tensiones. Desviarse de este rango altera el equilibrio final entre dureza y plasticidad.

Tomando la decisión correcta para su objetivo

Para optimizar el tratamiento térmico de su aleación de Ti-15Mo, alinee los parámetros del proceso con sus requisitos de rendimiento específicos:

- Si su enfoque principal es la Alta Dureza y el Rendimiento de Fricción: Adhiérase estrictamente al recocido a corto plazo a 730 °C-750 °C seguido de un enfriamiento inmediato en agua para preservar las finas estructuras de gemelos.

- Si su enfoque principal es la Homogeneización y la Máxima Plasticidad: Considere tratamientos de solución a temperaturas más altas (alrededor de 790 °C) para lograr una estructura uniforme de fase beta única, aceptando posibles cambios en la dureza.

- Si su enfoque principal es el Alivio de Tensiones: Asegúrese de que el recocido sea suficiente para eliminar las tensiones de deformación cíclica, pero seguido de un enfriamiento rápido para evitar la pérdida de resistencia mecánica.

El éxito del procesamiento del Ti-15Mo depende de la velocidad del enfriamiento; debe congelar la estructura para bloquear el rendimiento.

Tabla resumen:

| Paso del proceso | Efecto microestructural | Resultado mecánico |

|---|---|---|

| Recocido a corto plazo (730-750°C) | Elimina tensiones residuales de la deformación | Elimina riesgos estructurales/fragilidad |

| Enfriamiento en agua | "Congela" la fase beta metaestable y las estructuras de gemelos | Conserva alta dureza y rendimiento de fricción |

| Enfriamiento rápido | Suprime el crecimiento de grano | Mantiene el refinamiento del grano y la resistencia |

| Control de fase | Previene transiciones de fase de equilibrio | Asegura alta plasticidad impulsada por TWIP |

Optimice el tratamiento de su aleación de Ti-15Mo con KINTEK

La precisión es la diferencia entre el éxito y el fracaso del material. En KINTEK, entendemos que para las aleaciones de Ti-15Mo, la velocidad y el control de la temperatura son innegociables. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Vacío y CVD de alto rendimiento diseñados para ofrecer el enfriamiento rápido y la precisión térmica que sus aleaciones requieren.

Ya sea que necesite hornos de laboratorio personalizables para el refinamiento del grano o sistemas de alta temperatura para el alivio de tensiones, KINTEK ofrece el equipo especializado para bloquear las propiedades mecánicas superiores de su material.

¿Listo para mejorar sus resultados de tratamiento térmico? ¡Contacte a nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Tiewei Xu, Bin-Jiang Lv. The {332}<113> Twinning Behavior of a Ti-15Mo Medical Alloy during Cyclic Deformation and Its Effect on Microstructure and Performance. DOI: 10.3390/ma17071462

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué materiales se pueden procesar en un horno de recocido al vacío? Ideal para metales reactivos y electrónica

- ¿Por qué se requiere un sistema de desgasificación por vacío para las pruebas BET? Garantice un análisis fiable del área superficial del catalizador

- ¿Cuál es la importancia de utilizar un horno de secado al vacío para las pastas de electrodos de silicio? Lograr una integridad robusta de la batería

- ¿Por qué un horno de secado al vacío es esencial para el Marimo de Alta Entropía (HE-MARIMO)? Protege la integridad estructural

- ¿Cuáles son las ventajas de realizar un tratamiento térmico en un entorno de vacío? Logre un Control y Calidad Superiores del Material

- ¿Cómo se montan típicamente los elementos calefactores dentro de un horno de vacío? | Ingeniería de Precisión para un Rendimiento Óptimo

- ¿Por qué los hornos de vacío son esenciales para las aleaciones de titanio? Proteja sus componentes contra la fragilización

- ¿Qué factores son importantes en la soldadura fuerte al vacío? Logre Uniones Impecables con Control de Precisión