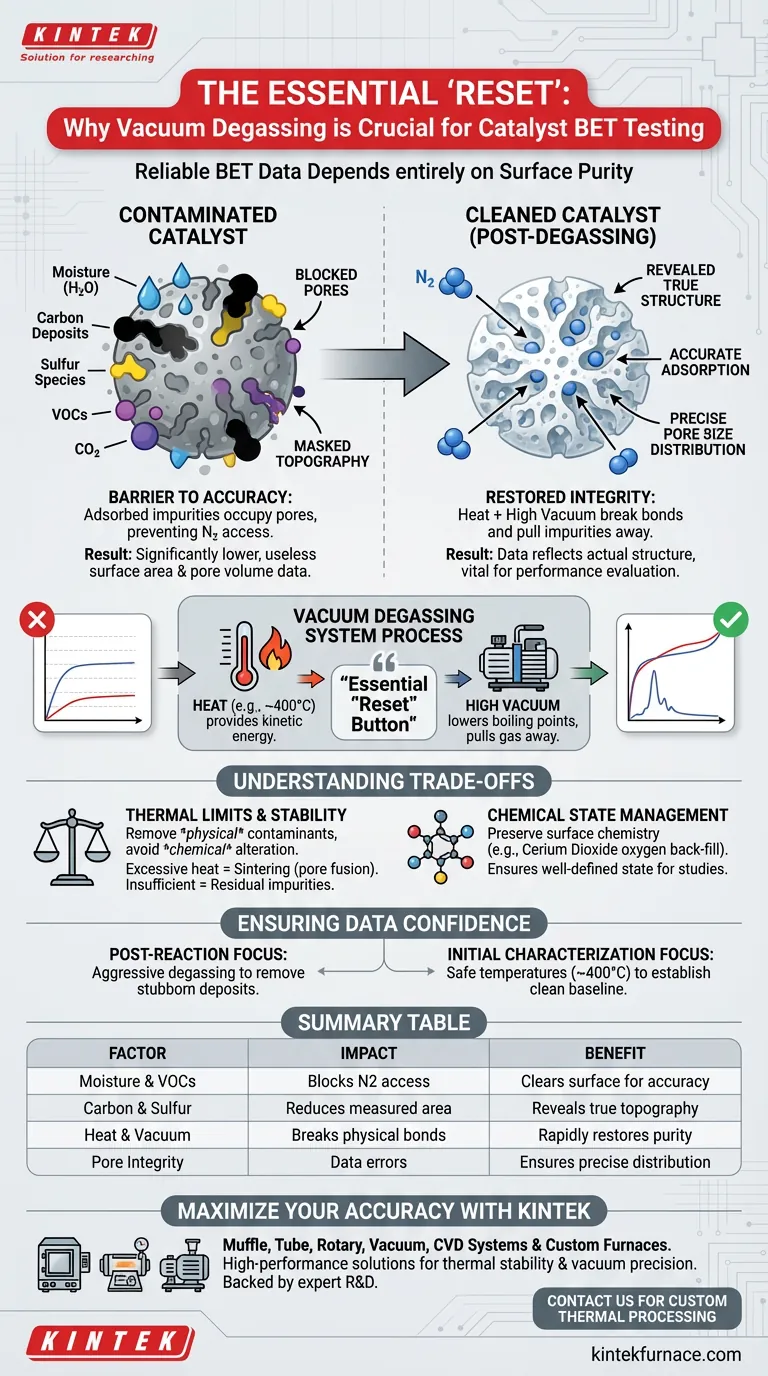

Los datos fiables de BET dependen completamente de la pureza de la superficie. Se requiere un sistema de desgasificación por vacío para eliminar contaminantes —como humedad residual, depósitos de carbono y especies de azufre— que se acumulan en las superficies de los catalizadores, particularmente después de reacciones a alta temperatura. Al aplicar calor bajo alto vacío, este proceso elimina estas barreras adsorbidas físicamente, asegurando que la prueba de adsorción de nitrógeno posterior mida la estructura real del catalizador en lugar de las impurezas que la cubren.

La desgasificación por vacío es el botón de "reinicio" esencial para la caracterización de catalizadores. Limpia los poros obstruidos y los sitios superficiales de moléculas extrañas, evitando errores graves en las mediciones del área superficial específica, el volumen de poros y la distribución del tamaño de los poros.

La Barrera para la Precisión: Contaminación de la Superficie

La Naturaleza de las Impurezas Adsorbidas

Los catalizadores son materiales altamente reactivos que acumulan naturalmente "escombros" de su entorno o de reacciones previas.

Según los protocolos estándar, estas superficies a menudo están cubiertas con especies de azufre adsorbidas, depósitos de carbono y humedad. Además, los compuestos orgánicos volátiles (COV) y el dióxido de carbono pueden unirse físicamente a la superficie del polvo, enmascarando efectivamente la verdadera topografía del material.

Las Consecuencias de Omitir la Desgasificación

Si estas impurezas permanecen, ocupan los poros microscópicos del catalizador.

Cuando se intenta una prueba de Brunauer-Emmett-Teller (BET) en una muestra contaminada, el gas nitrógeno no puede acceder a estos poros obstruidos. Esto da como resultado áreas superficiales y volúmenes de poros calculados que son significativamente más bajos que la realidad, lo que hace que los datos sean inútiles para evaluar el rendimiento del catalizador.

Cómo el Sistema de Desgasificación Restaura la Integridad

Combinación de Calor y Vacío

El sistema de desgasificación funciona sometiendo la muestra a altas temperaturas —a menudo alrededor de 400 °C— mientras se aplica simultáneamente un alto vacío.

Este doble enfoque es crítico. El calor proporciona la energía cinética necesaria para romper los enlaces débiles que mantienen las impurezas adsorbidas físicamente en la superficie, mientras que el vacío reduce el punto de ebullición de los líquidos y extrae físicamente las moléculas de gas liberadas de la muestra.

Revelando la Verdadera Estructura de los Poros

El objetivo principal de este pretratamiento es la restauración del estado físico "verdadero" del catalizador.

Al eliminar por completo el bloqueo causado por el azufre, el carbono y el agua, el sistema expone la estructura de poros subyacente. Esto permite que la prueba de adsorción de nitrógeno a baja temperatura refleje con precisión los cambios en la distribución del tamaño de los poros y el área superficial específica, lo cual es vital para comprender cómo una reacción puede haber alterado el catalizador.

Comprendiendo los Compromisos

Límites Térmicos y Estabilidad del Material

Si bien el calor es necesario para la limpieza, debe aplicarse con prudencia.

El objetivo es eliminar los contaminantes *físicamente* adsorbidos sin alterar la naturaleza *química* o la estructura del catalizador en sí. El calor excesivo durante la desgasificación puede sinterizar (derretir/fusionar) accidentalmente los poros que se intentan medir. Por el contrario, un calor o tiempo de vacío insuficientes dejarán contaminantes, sesgando los datos.

Gestión del Estado Químico

En aplicaciones avanzadas específicas, simplemente eliminar la superficie no es suficiente; la química de la superficie debe conservarse.

Por ejemplo, materiales como el dióxido de cerio pueden requerir un proceso de retro-llenado de oxígeno después de la desgasificación. Esto asegura que las vacantes de oxígeno superficiales estén controladas y que el material esté en un estado bien definido para estudios químicos posteriores, en lugar de solo mapeo físico.

Garantice la Confianza en los Datos para su Proyecto

Para asegurar que sus resultados BET impulsen las decisiones correctas, alinee su estrategia de desgasificación con sus objetivos analíticos:

- Si su enfoque principal es analizar catalizadores post-reacción: Debe asegurarse de que las condiciones de desgasificación sean lo suficientemente agresivas como para eliminar los depósitos de carbono y las especies de azufre rebeldes para ver cómo la reacción cambió la estructura de los poros.

- Si su enfoque principal es la caracterización inicial del material: Concéntrese en eliminar la humedad y los COV a temperaturas seguras para la estabilidad del material (a menudo ~400 °C) para establecer una línea base limpia.

El análisis preciso del área superficial no se trata solo de la herramienta de medición; se trata de la pureza de la muestra que se introduce en ella.

Tabla Resumen:

| Factor de Desgasificación | Impacto en el Análisis BET | Beneficio del Pretratamiento |

|---|---|---|

| Humedad y COV | Bloquea el acceso del nitrógeno a los poros | Limpia la superficie para una adsorción precisa |

| Carbono y Azufre | Reduce el área superficial medida | Revela la verdadera topografía post-reacción |

| Calor y Vacío | Rompe los enlaces físicos de las impurezas | Restaura rápidamente la pureza de la superficie del catalizador |

| Integridad de los Poros | Los poros obstruidos conducen a errores en los datos | Garantiza una distribución precisa del tamaño de los poros |

Maximice la Precisión del Análisis de Materiales con KINTEK

No permita que las impurezas superficiales comprometan sus datos BET. KINTEK ofrece soluciones de desgasificación por vacío y tratamiento térmico de alto rendimiento diseñadas para restaurar la verdadera estructura de su catalizador.

Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio que son totalmente personalizables para sus necesidades de caracterización únicas. Ya sea que esté analizando catalizadores post-reacción o estableciendo una línea base de material, nuestros equipos garantizan la estabilidad térmica y la precisión del vacío requeridas para obtener resultados fiables.

¿Listo para optimizar la eficiencia de las pruebas de su laboratorio? ¡Contáctenos hoy mismo para discutir sus requisitos de procesamiento térmico personalizados!

Guía Visual

Referencias

- Hengchang Ni, Ping Li. Promotion Effect of H2S at High Concentrations on Catalytic Dry Reforming of Methane in Sour Natural Gas. DOI: 10.3390/catal14060352

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar hornos de temple de carga inferior? Logre una precisión metalúrgica superior y un enfriamiento rápido

- ¿Cómo es beneficiosa la personalización de la cámara en los hornos de vacío? Aumente la pureza, la eficiencia y el rendimiento

- ¿Cuál es el valor técnico de usar un horno de alto vacío para recubrimientos CrSiN-Y? Aislar la Estabilidad Térmica Perfectamente

- ¿Cuáles son las ventajas del proceso de uso de un horno de vacío para secar lodos de electrodos? Calidad superior sobre el secado por chorro

- ¿Cuál es el propósito de usar un horno de sinterización al vacío a alta temperatura? Desbloquea el rendimiento térmico del nitruro de boro

- ¿Cómo influye un sistema de calentamiento radiante dentro de un horno de vacío en las juntas soldadas? Consejos de expertos para una calidad superior

- ¿Cuáles son las ventajas de utilizar sistemas de filtración por vacío para los perrhenatos a base de calcio? Guía experta de estabilidad

- ¿Por qué se recomienda un horno de sinterización al vacío para MgO de alta densidad? Logre porosidad cercana a cero y pureza óptica