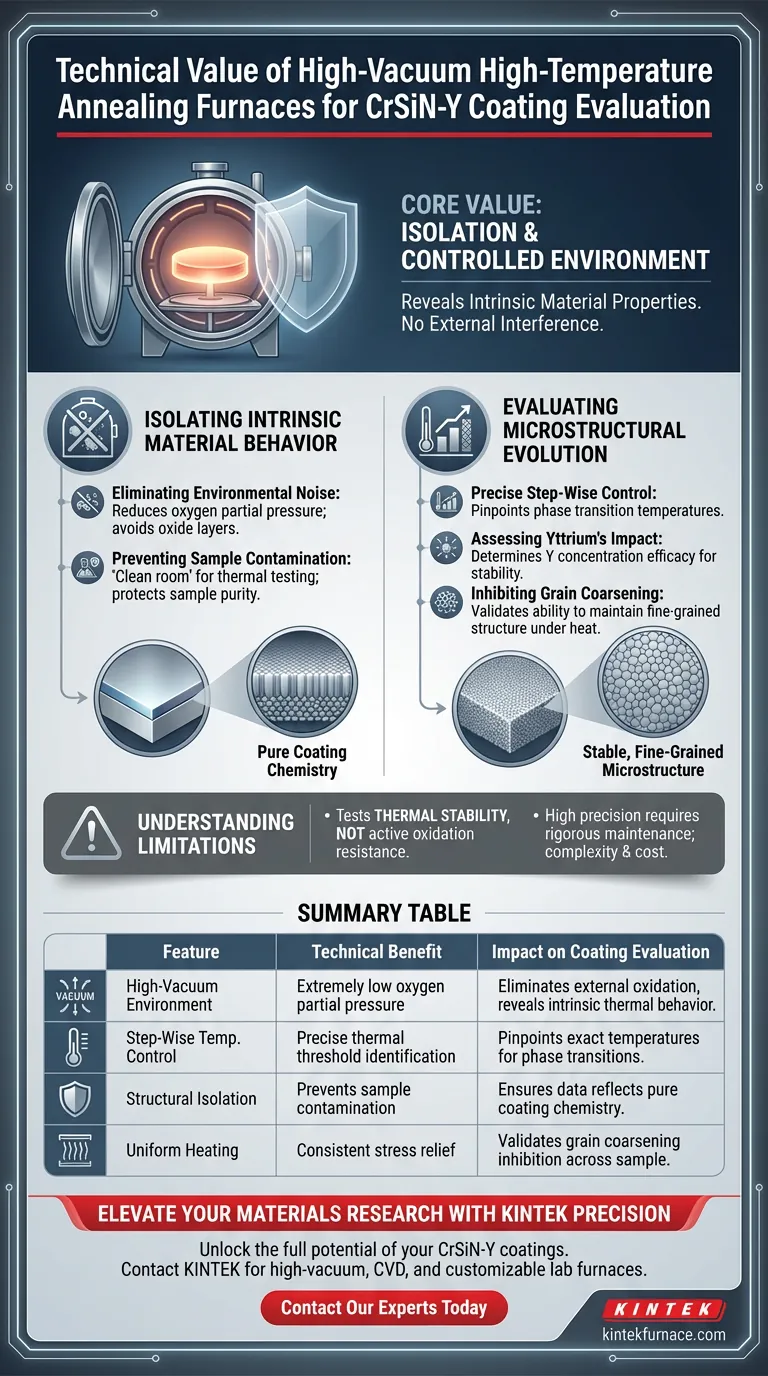

El valor técnico de un horno de recocido a alta temperatura y alto vacío radica en el aislamiento. Crea un entorno controlado con una presión parcial de oxígeno extremadamente baja, lo que le permite evaluar las propiedades intrínsecas del recubrimiento CrSiN-Y sin interferencias externas. Esta precisión permite aislar los cambios en la estabilidad de fase y la estructura del grano causados únicamente por el estrés térmico, separándolos de los efectos de la oxidación ambiental o la contaminación.

Conclusión Clave: Este equipo es esencial porque permite la simulación de la evolución microestructural en un entorno prístino. Valida objetivamente si las concentraciones específicas de itrio inhiben eficazmente el crecimiento del grano y la descomposición de fases, proporcionando una línea base de estabilidad térmica antes de que se introduzcan factores oxidativos del mundo real.

Aislamiento del Comportamiento Intrínseco del Material

Para comprender las verdaderas capacidades de un recubrimiento CrSiN-Y, primero debe eliminar las variables. El horno de alto vacío sirve como una "sala limpia" para pruebas térmicas.

Eliminación del Ruido Ambiental

En los hornos atmosféricos estándar, el oxígeno reacciona con la superficie de la muestra, creando capas de óxido que pueden ocultar los cambios estructurales internos del material.

Al utilizar un entorno de alto vacío, se reduce drásticamente la presión parcial de oxígeno. Esto asegura que cualquier degradación observada sea el resultado de la termodinámica interna del material, no de un ataque externo.

Prevención de la Contaminación de la Muestra

La evaluación de recubrimientos avanzados requiere una pureza absoluta.

Este proceso protege la muestra de la contaminación del entorno externo. Garantiza que los datos recopilados reflejen la química del recubrimiento y nada más.

Evaluación de la Evolución Microestructural

La referencia principal destaca que este equipo no se trata solo de calentar; se trata de observar la evolución bajo estrés.

Control Preciso Paso a Paso

El horno permite un control de temperatura preciso y paso a paso.

Esta capacidad es fundamental para identificar los umbrales térmicos exactos en los que cambia el recubrimiento. Puede identificar la temperatura específica a la que ocurren las transiciones de fase.

Evaluación del Impacto del Itrio

Un objetivo clave de esta evaluación es determinar la eficacia de los aditivos de itrio (Y).

El entorno térmico controlado revela cómo las diferentes concentraciones de itrio influyen en la estabilidad de fase. Proporciona la evidencia necesaria para confirmar si el aditivo está estabilizando con éxito la estructura del material.

Inhibición del Crecimiento del Grano

Bajo calor alto, los granos del material tienden naturalmente a crecer (coarsening), lo que típicamente reduce la dureza y el rendimiento.

Este método de prueba valida la capacidad del recubrimiento para inhibir este crecimiento del grano. Demuestra si la microestructura permanece estable y de grano fino bajo carga térmica.

Alivio Uniforme del Estrés

Como se señaló en contextos suplementarios sobre el procesamiento de metales, el recocido al vacío proporciona una uniformidad de calentamiento superior.

Esta distribución uniforme del calor ayuda a eliminar las tensiones internas del procesamiento. Asegura que la evaluación de la ductilidad y los límites mecánicos del recubrimiento sea consistente en toda la geometría de la muestra.

Comprensión de las Limitaciones

Si bien este método es poderoso, es vital reconocer lo que *no* hace para mantener una perspectiva objetiva.

Estabilidad Térmica vs. Resistencia a la Oxidación

Este proceso prueba la estabilidad térmica, no la resistencia activa a la oxidación.

Debido a que el vacío elimina el oxígeno, no está probando cómo interactúa el recubrimiento con el aire a altas temperaturas. Está probando cómo el recubrimiento se mantiene unido bajo el calor.

El Costo de la Precisión

Los sistemas de alto vacío agregan complejidad y costo al régimen de prueba en comparación con el recocido en aire estándar.

Requieren un mantenimiento riguroso para garantizar que la integridad del vacío no se vea comprometida, ya que incluso una pequeña fuga puede invalidar la premisa "libre de contaminación" del experimento.

Tomando la Decisión Correcta para su Objetivo

Este equipo es una herramienta especializada para la caracterización fundamental de materiales. Utilice la siguiente guía para determinar cuándo implementarlo.

- Si su enfoque principal es la Formulación de Materiales: Utilice este horno para determinar la concentración óptima de itrio que maximiza la estabilidad de fase antes de las pruebas de campo.

- Si su enfoque principal es el Análisis de Fallas: Utilice este método para distinguir entre fallas causadas por descomposición de fase interna y aquellas causadas por corrosión oxidativa externa.

Este enfoque transforma el horno de un simple calentador a una herramienta de validación crítica para la física fundamental de su recubrimiento.

Tabla Resumen:

| Característica | Beneficio Técnico | Impacto en la Evaluación del Recubrimiento |

|---|---|---|

| Entorno de Alto Vacío | Presión parcial de oxígeno extremadamente baja | Elimina la oxidación externa para revelar el comportamiento térmico intrínseco. |

| Control de Temperatura Paso a Paso | Identificación precisa de umbrales térmicos | Identifica las temperaturas exactas donde ocurren las transiciones de fase y la descomposición. |

| Aislamiento Estructural | Previene la contaminación de la muestra | Garantiza que los datos reflejen la química pura del recubrimiento sin ruido ambiental. |

| Calentamiento Uniforme | Alivio de estrés consistente | Valida la capacidad del recubrimiento para inhibir el crecimiento del grano en toda la muestra. |

Eleve su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus recubrimientos CrSiN-Y aislando las propiedades intrínsecas con nuestros sistemas de alta temperatura líderes en la industria. Respaldado por I+D experto y fabricación de precisión, KINTEK ofrece hornos de alto vacío, CVD y de laboratorio personalizables diseñados para satisfacer las rigurosas demandas de la ciencia de materiales avanzada.

Ya sea que necesite validar la estabilidad de fase o inhibir el crecimiento del grano, nuestro equipo especializado proporciona el entorno térmico prístino requerido para una caracterización precisa. Contáctenos hoy mismo para discutir cómo nuestros sistemas personalizables Muffle, Tube y Vacuum pueden optimizar su flujo de trabajo de pruebas.

Guía Visual

Referencias

- Lishan Dong, Zhifeng Wang. Porous High-Entropy Oxide Anode Materials for Li-Ion Batteries: Preparation, Characterization, and Applications. DOI: 10.3390/ma17071542

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío frente a otros métodos de sinterización? Consiga una pureza y resistencia superiores para sus piezas

- ¿Qué métodos de calentamiento están disponibles para los hornos de grafitización al vacío? Explicación de la calefacción por inducción frente a la calefacción por resistencia

- ¿Para qué materiales se utilizan principalmente los hornos de sinterización al vacío? Procesamiento de metales reactivos, cerámicas y aleaciones

- ¿Qué es un horno de vacío y cuál es su función principal? Lograr pureza y precisión en el procesamiento a alta temperatura

- ¿Cómo se clasifican los hornos de sinterización al vacío según los rangos de temperatura? Encuentre el horno adecuado para sus materiales

- ¿Qué factores deben considerarse al elegir entre un horno de caja y un horno de vacío? Perspectivas clave para su laboratorio

- ¿Por qué es necesario un horno de vacío para secar los polvos de CoPc-NH2? Protege la pureza del catalizador y los sitios activos

- ¿Cuáles son las ventajas del aislamiento totalmente de fieltro? Aumente la eficiencia y la precisión en procesos de alta temperatura